酱料包装机怎么避免漏液,灌装与封口机构维护技巧

作者: 本站 来源: 本站

发布时间:2026-02-02

浏览量:

次

酱料包装机作为食品、化工等行业的重要设备,其稳定性和可靠性直接影响生产效率和产品质量。漏液问题不仅会造成物料浪费,还可能污染生产环境,甚至引发安全隐患。灌装与封口机构作为酱料包装机的核心部件,其维护技巧对于避免漏液至关重要。本文将从设备选型、参数设置、日常维护和故障处理四个方面,详细介绍如何避免酱料包装机漏液,并分享灌装与封口机构的维护技巧。

一、科学选型与适配包装材料

避免漏液的首要环节在于设备选型与包装材料的适配性。酱料种类繁多,从低黏度的番茄酱到高黏度的花生酱,其物理特性差异显著。低黏度酱料流动性强,需选择具备高精度流量控制的灌装机构,如伺服电机驱动的容积式灌装泵,可确保灌装量误差控制在±1%以内;高黏度酱料则需采用活塞式或螺杆式灌装机构,通过强挤压或旋转推进实现稳定灌装。

包装材料的选择同样关键。铝塑复合膜、PET/PE复合膜等材质需具备高阻隔性和均匀厚度,防止因材料缺陷导致渗漏。密封层热封性能需通过专业检测,确保与封口机构匹配。例如,含铝复合膜需配合高温热封工艺,而普通PE膜则需控制热封温度以避免熔化变形。

二、精准控制工艺参数

灌装与封口工艺参数的合理性直接影响漏液风险。灌装温度需根据酱料特性动态调整:高温会降低黏度导致滴漏,低温则可能引发流动性不足。例如,番茄酱适宜灌装温度为60-70℃,而花生酱则需控制在40-50℃。灌装速度需与物料流动性匹配,过快易产生气泡和飞溅,过慢则降低生产效率。

封口参数需通过多段式热封技术优化。预封阶段以低温初步粘合包装材料,主封阶段通过高温实现分子融合,冷封阶段快速降温固定封口形状。热封温度波动需控制在±2℃以内,压力传感器实时监测封口压力,确保每袋封口压力均匀一致。对于含颗粒酱料,需延长热封时间以补偿颗粒对封口的干扰。

三、建立系统性维护体系

日常维护是预防漏液的核心措施。每日生产结束后,需彻底清洁灌装头、料槽和管道,防止酱料残留固化堵塞。高黏度酱料需使用软毛刷配合温水刷洗,避免物料粘附结块。传动部件如齿轮、链条需定期添加专用润滑油,减少磨损引发的振动和定位偏差。

每周维护重点检查易损件状态。密封圈需观察是否变形老化,输送带松紧度需调整至按压下沉1-2厘米,灌装阀阀芯和弹簧需清洗检测磨损情况。每月深度维护包括更换热封条、O型圈等关键部件,校准灌装量误差至规定范围,检测电气系统接触可靠性。每季度需对齿轮箱润滑油进行油质检测,电机运行电流需用万用表测量,确保设备负载正常。

四、快速响应故障与隐患

常见漏液故障需建立标准化处理流程。灌装头滴漏多因密封圈老化或球阀损坏,需及时更换密封组件并清洁内外管道;管道接头渗漏需拧紧接头或更换密封垫;料槽底部漏液可能由焊缝开裂引起,需补焊后做防水测试。封口不严需检查热封温度、压力和时间参数,识别0.2mm以上的微小缺陷。

设备无法启动时,需按电源-急停按钮-保险丝的顺序排查;灌装量不准需调整液位控制器或灌装阀开口;运行异常声响需停机检查零件松动或磨损情况。建立生产批次记录制度,通过追溯系统快速定位问题环节,为预防性维护提供数据支持。

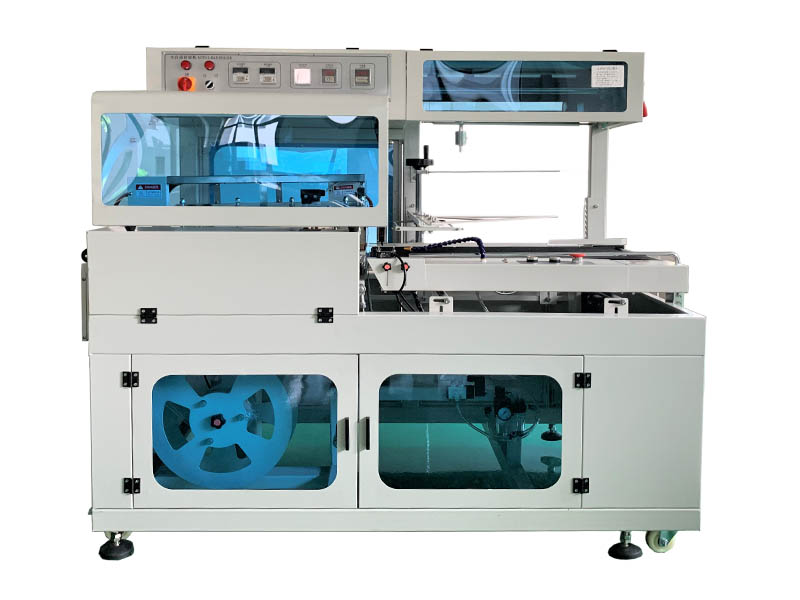

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

避免酱料包装机漏液需贯穿设备全生命周期管理。从科学选型适配包装材料,到精准控制工艺参数;从建立系统性维护体系,到快速响应故障隐患,每个环节都需以预防性维护为导向。通过物联网技术实现设备状态实时监控,结合机器学习算法自动优化参数,可进一步提升设备智能化水平。企业需将防漏措施纳入质量管理体系,通过持续改进降低泄漏率,最终实现生产效率、产品质量和品牌声誉的综合提升。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、科学选型与适配包装材料

避免漏液的首要环节在于设备选型与包装材料的适配性。酱料种类繁多,从低黏度的番茄酱到高黏度的花生酱,其物理特性差异显著。低黏度酱料流动性强,需选择具备高精度流量控制的灌装机构,如伺服电机驱动的容积式灌装泵,可确保灌装量误差控制在±1%以内;高黏度酱料则需采用活塞式或螺杆式灌装机构,通过强挤压或旋转推进实现稳定灌装。

包装材料的选择同样关键。铝塑复合膜、PET/PE复合膜等材质需具备高阻隔性和均匀厚度,防止因材料缺陷导致渗漏。密封层热封性能需通过专业检测,确保与封口机构匹配。例如,含铝复合膜需配合高温热封工艺,而普通PE膜则需控制热封温度以避免熔化变形。

二、精准控制工艺参数

灌装与封口工艺参数的合理性直接影响漏液风险。灌装温度需根据酱料特性动态调整:高温会降低黏度导致滴漏,低温则可能引发流动性不足。例如,番茄酱适宜灌装温度为60-70℃,而花生酱则需控制在40-50℃。灌装速度需与物料流动性匹配,过快易产生气泡和飞溅,过慢则降低生产效率。

封口参数需通过多段式热封技术优化。预封阶段以低温初步粘合包装材料,主封阶段通过高温实现分子融合,冷封阶段快速降温固定封口形状。热封温度波动需控制在±2℃以内,压力传感器实时监测封口压力,确保每袋封口压力均匀一致。对于含颗粒酱料,需延长热封时间以补偿颗粒对封口的干扰。

三、建立系统性维护体系

日常维护是预防漏液的核心措施。每日生产结束后,需彻底清洁灌装头、料槽和管道,防止酱料残留固化堵塞。高黏度酱料需使用软毛刷配合温水刷洗,避免物料粘附结块。传动部件如齿轮、链条需定期添加专用润滑油,减少磨损引发的振动和定位偏差。

每周维护重点检查易损件状态。密封圈需观察是否变形老化,输送带松紧度需调整至按压下沉1-2厘米,灌装阀阀芯和弹簧需清洗检测磨损情况。每月深度维护包括更换热封条、O型圈等关键部件,校准灌装量误差至规定范围,检测电气系统接触可靠性。每季度需对齿轮箱润滑油进行油质检测,电机运行电流需用万用表测量,确保设备负载正常。

四、快速响应故障与隐患

常见漏液故障需建立标准化处理流程。灌装头滴漏多因密封圈老化或球阀损坏,需及时更换密封组件并清洁内外管道;管道接头渗漏需拧紧接头或更换密封垫;料槽底部漏液可能由焊缝开裂引起,需补焊后做防水测试。封口不严需检查热封温度、压力和时间参数,识别0.2mm以上的微小缺陷。

设备无法启动时,需按电源-急停按钮-保险丝的顺序排查;灌装量不准需调整液位控制器或灌装阀开口;运行异常声响需停机检查零件松动或磨损情况。建立生产批次记录制度,通过追溯系统快速定位问题环节,为预防性维护提供数据支持。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

避免酱料包装机漏液需贯穿设备全生命周期管理。从科学选型适配包装材料,到精准控制工艺参数;从建立系统性维护体系,到快速响应故障隐患,每个环节都需以预防性维护为导向。通过物联网技术实现设备状态实时监控,结合机器学习算法自动优化参数,可进一步提升设备智能化水平。企业需将防漏措施纳入质量管理体系,通过持续改进降低泄漏率,最终实现生产效率、产品质量和品牌声誉的综合提升。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: