全自动颗粒包装机怎么调试更高效,老技工经验分享

作者: 本站 来源: 本站

发布时间:2026-01-31

浏览量:

次

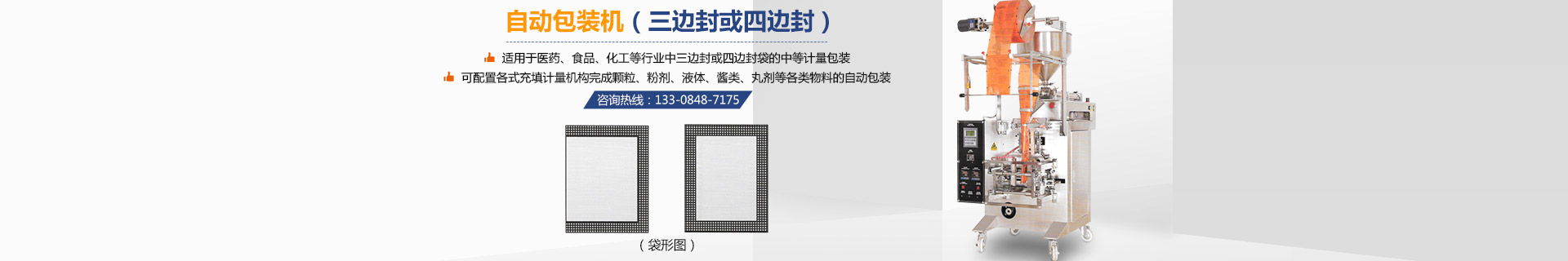

全自动颗粒包装机作为现代包装行业的核心设备,广泛应用于食品、医药、化工等领域。其调试质量直接影响包装效率、成品合格率及设备寿命。老技工凭借多年实践经验总结出:高效调试需兼顾机械精度、电气协同与工艺适配性。本文将从设备安装、参数校准、关键部件调整及故障预防四大维度,系统解析高效调试方法。

一、基础安装与预检查:确保设备稳定性

一、基础安装与预检查:确保设备稳定性

机械安装精度

设备需固定于水平地面,使用激光水平仪校准主机架,确保各传动轴平行度误差≤0.1mm。紧固螺栓需采用防松垫片,避免振动导致位移。例如,某食品厂曾因主机架倾斜0.3mm,导致封口线偏移5mm,引发批量退货。

电气系统排查

检查电源线径是否匹配设备功率(通常≥4mm2),接地电阻需<4Ω。气源需配置三级过滤装置,确保压缩空气含油量≤0.01mg/m3。某化工企业因气源含水,导致电磁阀锈蚀,维修成本增加2万元/年。

物料路径预处理

清理料斗内壁毛刺,避免颗粒卡滞。对于易吸湿物料(如白糖),需在料斗加装振动器,频率设定为50Hz,振幅1.5mm,防止结块。

二、核心参数校准:实现精准控制

计量系统调试

多头秤校准:采用标准砝码(精度±0.01g)逐个校准秤头,确保10kg物料误差≤±5g。某饲料厂通过此方法,将配料误差从±20g降至±3g,年节约原料成本12万元。

螺杆转速匹配:根据物料流动性调整螺杆转速。例如,流动性差的奶粉需将转速降至30rpm,同时增大推料气缸压力至0.6MPa。

封口温度优化

材料适配性:PE膜封口温度通常为140-160℃,而铝箔复合膜需180-200℃。某药企因误用温度参数,导致铝箔袋封口强度不足,产品泄漏率达8%。

动态补偿:高速包装(>60袋/分钟)时,需将封口温度提高5-10℃,补偿热传导延迟。

速度同步控制

通过变频器将主电机频率与供料电机频率联动,确保计量-充填-封口周期严格匹配。例如,设定主电机频率为40Hz时,供料电机频率需为38Hz,避免物料堆积或断供。

三、关键部件精细调整:提升运行可靠性

成型器对中校准

使用塞尺检查象鼻式成型器与制袋器的间隙,确保左右偏差≤0.05mm。某零食厂因成型器偏移0.2mm,导致包装袋侧边褶皱率高达15%。

裁刀间隙控制

活动刀片与固定刀片间隙需调整为物料直径的1/3。例如,包装3mm颗粒时,间隙应设为1mm。间隙过大导致切不断,过小则加速刀片磨损。

夹包机构压力调节

通过气动比例阀将夹紧压力设定为0.4-0.6MPa,确保既能固定包装袋又不损伤材料。某日化企业因压力过大,导致PE袋破裂率增加3%。

四、故障预防与维护:延长设备寿命

振动器参数优化

根据物料特性调整振动频率与振幅。例如,流动性差的淀粉需将频率提高至60Hz,振幅增大至2mm,同时加装减震垫降低噪音。

润滑系统管理

减速机需每500小时更换齿轮油(推荐ISO VG320),轴承每月加注锂基润滑脂。某企业因润滑不足,导致齿轮磨损,维修费用达5万元。

数据化监控

安装温度传感器与压力传感器,实时监测封口温度(波动范围±2℃)与夹包压力(波动范围±0.05MPa)。某药企通过此系统,将设备故障率降低40%。

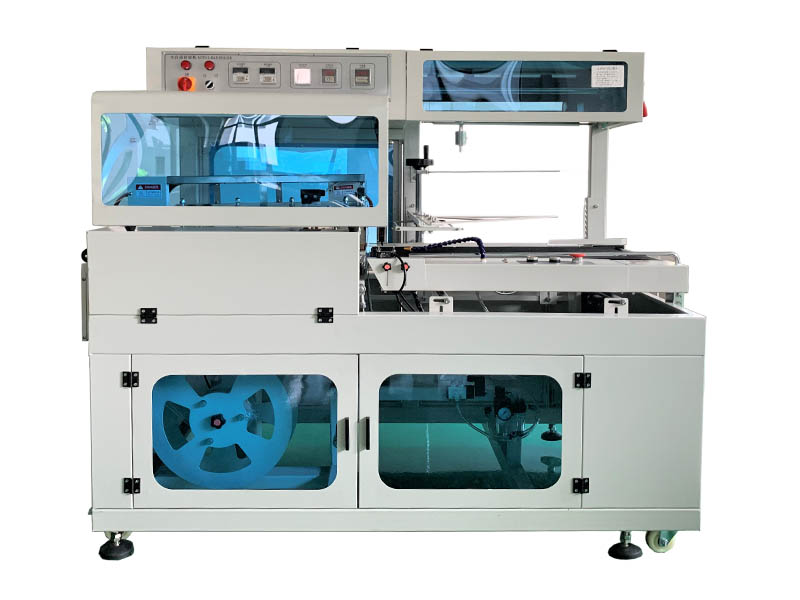

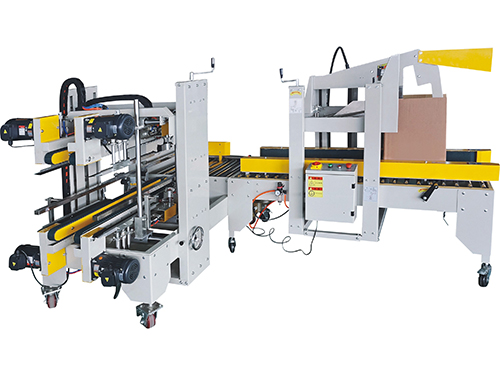

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

高效调试全自动颗粒包装机需遵循“机械为基础、电气为核心、工艺为指导”的原则。通过严格的基础安装检查、精准的核心参数校准、精细的关键部件调整及前瞻性的故障预防,可实现包装效率提升30%以上,成品合格率稳定在99.5%以上。老技工的经验表明:调试不仅是技术活,更是对设备特性的深度理解与工艺需求的精准把握。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

机械安装精度

设备需固定于水平地面,使用激光水平仪校准主机架,确保各传动轴平行度误差≤0.1mm。紧固螺栓需采用防松垫片,避免振动导致位移。例如,某食品厂曾因主机架倾斜0.3mm,导致封口线偏移5mm,引发批量退货。

电气系统排查

检查电源线径是否匹配设备功率(通常≥4mm2),接地电阻需<4Ω。气源需配置三级过滤装置,确保压缩空气含油量≤0.01mg/m3。某化工企业因气源含水,导致电磁阀锈蚀,维修成本增加2万元/年。

物料路径预处理

清理料斗内壁毛刺,避免颗粒卡滞。对于易吸湿物料(如白糖),需在料斗加装振动器,频率设定为50Hz,振幅1.5mm,防止结块。

二、核心参数校准:实现精准控制

计量系统调试

多头秤校准:采用标准砝码(精度±0.01g)逐个校准秤头,确保10kg物料误差≤±5g。某饲料厂通过此方法,将配料误差从±20g降至±3g,年节约原料成本12万元。

螺杆转速匹配:根据物料流动性调整螺杆转速。例如,流动性差的奶粉需将转速降至30rpm,同时增大推料气缸压力至0.6MPa。

封口温度优化

材料适配性:PE膜封口温度通常为140-160℃,而铝箔复合膜需180-200℃。某药企因误用温度参数,导致铝箔袋封口强度不足,产品泄漏率达8%。

动态补偿:高速包装(>60袋/分钟)时,需将封口温度提高5-10℃,补偿热传导延迟。

速度同步控制

通过变频器将主电机频率与供料电机频率联动,确保计量-充填-封口周期严格匹配。例如,设定主电机频率为40Hz时,供料电机频率需为38Hz,避免物料堆积或断供。

三、关键部件精细调整:提升运行可靠性

成型器对中校准

使用塞尺检查象鼻式成型器与制袋器的间隙,确保左右偏差≤0.05mm。某零食厂因成型器偏移0.2mm,导致包装袋侧边褶皱率高达15%。

裁刀间隙控制

活动刀片与固定刀片间隙需调整为物料直径的1/3。例如,包装3mm颗粒时,间隙应设为1mm。间隙过大导致切不断,过小则加速刀片磨损。

夹包机构压力调节

通过气动比例阀将夹紧压力设定为0.4-0.6MPa,确保既能固定包装袋又不损伤材料。某日化企业因压力过大,导致PE袋破裂率增加3%。

四、故障预防与维护:延长设备寿命

振动器参数优化

根据物料特性调整振动频率与振幅。例如,流动性差的淀粉需将频率提高至60Hz,振幅增大至2mm,同时加装减震垫降低噪音。

润滑系统管理

减速机需每500小时更换齿轮油(推荐ISO VG320),轴承每月加注锂基润滑脂。某企业因润滑不足,导致齿轮磨损,维修费用达5万元。

数据化监控

安装温度传感器与压力传感器,实时监测封口温度(波动范围±2℃)与夹包压力(波动范围±0.05MPa)。某药企通过此系统,将设备故障率降低40%。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

高效调试全自动颗粒包装机需遵循“机械为基础、电气为核心、工艺为指导”的原则。通过严格的基础安装检查、精准的核心参数校准、精细的关键部件调整及前瞻性的故障预防,可实现包装效率提升30%以上,成品合格率稳定在99.5%以上。老技工的经验表明:调试不仅是技术活,更是对设备特性的深度理解与工艺需求的精准把握。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: