粉末包装机怎么挑,适配不同粉质特性的机型剖析

作者: 本站 来源: 本站

发布时间:2026-01-30

浏览量:

次

粉末包装机怎么挑,粉末产品因密度、流动性、吸湿性等特性差异巨大,对包装机的精度、稳定性及适应性提出极高要求。选型不当可能导致包装精度偏差、设备堵塞或粉尘污染,影响生产效率与产品质量。本文将从粉质特性分析、核心功能适配、关键技术参数、附加功能需求四大维度,解析如何挑选适配不同粉质的粉末包装机,助力企业实现高效、精准、清洁的包装生产。

一、剖析粉质特性,明确包装需求

粉末的物理特性直接影响包装机的选择方向,需从以下三类典型特性入手:

流动性差异:流动性好的粉末(如面粉、奶粉)可选择容积式计量包装机,依靠计量杯或螺杆快速填充;流动性差或易架桥的粉末(如淀粉、某些化工粉料),需采用强制下料结构,如振动下料或螺旋强制喂料,避免堵塞。

密度与颗粒度:高密度粉末(如金属粉)对设备耐磨性要求更高,需关注接触部件材质(如不锈钢或陶瓷涂层);超细粉末(粒径小于50微米)易产生粉尘,需优先选择全封闭式机型,配备高效除尘系统。

吸湿性与粘附性:易吸湿结块的粉末(如白糖粉、部分医药原料)需控制包装环境湿度,并选择具备干燥功能的下料装置;粘附性强的粉末(如某些食品添加剂)应采用防粘涂层或气吹辅助下料设计,防止残留污染。

二、适配核心功能,满足粉质包装要求

根据粉质特性,需重点考察包装机的三大核心功能:

计量方式:容积式计量成本低但精度受限,适合对误差容忍度较高的场景;称重式计量(如电子秤模块)精度可达±0.1%-0.5%,适合高附加值粉末(如医药、化妆品原料);组合式计量(容积+称重补偿)则在效率与精度间取得平衡。

下料结构:单螺杆适用于大多数普通粉末,双螺杆可处理流动性更差的物料;振动下料通过高频振动使粉末均匀下沉,适合易架桥的细粉;真空下料则用于超细粉或有毒粉末,避免粉尘外溢。

密封与清洁设计:全封闭式机腔可有效防止粉尘泄漏,搭配负压除尘系统,满足食品、医药行业的洁净要求;模块化设计便于快速拆卸清洗,减少换产时间,尤其适合多品类小批量生产。

三、聚焦关键参数,确保性能达标

选型时需结合生产需求,明确以下技术指标:

包装速度:根据产线节拍选择,普通螺杆式机型速度可达30-60袋/分钟,高速机型可达100袋/分钟以上,但需平衡速度与精度。

计量范围:单次计量量决定适用规格,如1-5000克宽范围机型可覆盖多规格包装需求,减少设备投入。

精度控制:高精度传感器与智能算法是关键,需关注重复性误差与长期稳定性,避免因温度变化或物料波动导致计量偏移。

四、按需选择附加功能,提升生产价值

除基础功能外,以下配置可进一步优化包装体验:

自动化集成:自动上料系统、重量检测机、封口机联线,实现无人化操作,降低人工成本;支持PLC控制与数据追溯,符合GMP、HACCP等认证要求。

防爆设计:用于易燃易爆粉末(如部分化工原料)时,需选择防爆电机、静电消除装置及密封结构,确保生产安全。

灵活调整能力:可调节下料速度、封口温度与袋型尺寸,适配不同包装材料(如铝箔袋、塑料复合膜),提升设备利用率。

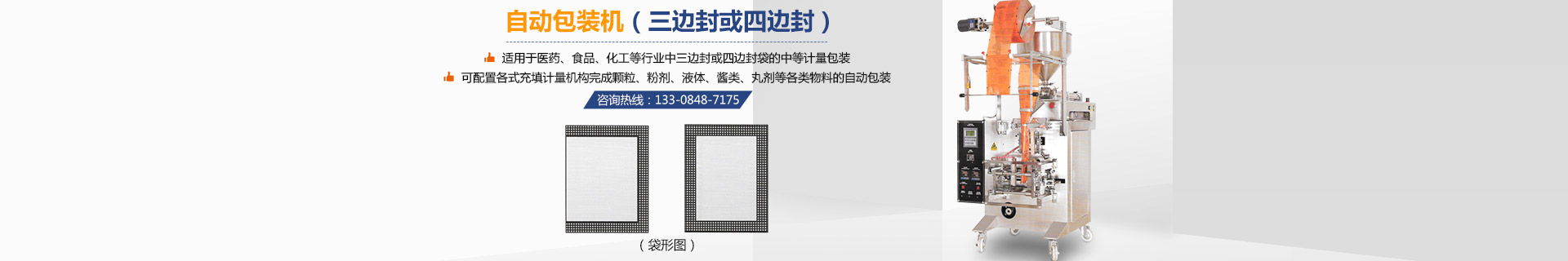

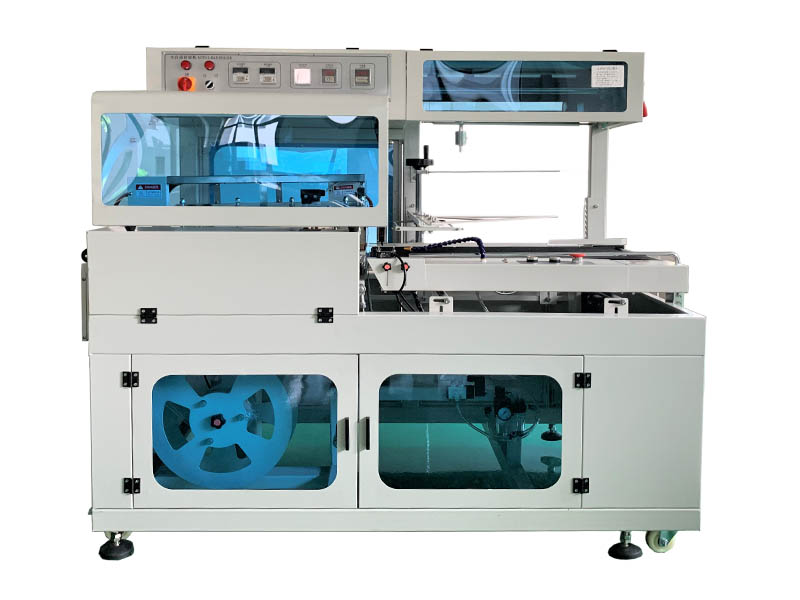

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

粉末包装机的选型需以粉质特性为出发点,结合流动性、密度、吸湿性等参数,选择适配的计量方式、下料结构与密封设计;同时关注包装速度、计量范围、精度控制等核心指标,确保性能满足生产需求;通过自动化集成、防爆设计等附加功能,进一步提升生产效率与安全性。科学选型不仅能解决粉末包装中的堵料、精度差、粉尘污染等痛点,更能为企业实现降本增效,赢得市场竞争力。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、剖析粉质特性,明确包装需求

粉末的物理特性直接影响包装机的选择方向,需从以下三类典型特性入手:

流动性差异:流动性好的粉末(如面粉、奶粉)可选择容积式计量包装机,依靠计量杯或螺杆快速填充;流动性差或易架桥的粉末(如淀粉、某些化工粉料),需采用强制下料结构,如振动下料或螺旋强制喂料,避免堵塞。

密度与颗粒度:高密度粉末(如金属粉)对设备耐磨性要求更高,需关注接触部件材质(如不锈钢或陶瓷涂层);超细粉末(粒径小于50微米)易产生粉尘,需优先选择全封闭式机型,配备高效除尘系统。

吸湿性与粘附性:易吸湿结块的粉末(如白糖粉、部分医药原料)需控制包装环境湿度,并选择具备干燥功能的下料装置;粘附性强的粉末(如某些食品添加剂)应采用防粘涂层或气吹辅助下料设计,防止残留污染。

二、适配核心功能,满足粉质包装要求

根据粉质特性,需重点考察包装机的三大核心功能:

计量方式:容积式计量成本低但精度受限,适合对误差容忍度较高的场景;称重式计量(如电子秤模块)精度可达±0.1%-0.5%,适合高附加值粉末(如医药、化妆品原料);组合式计量(容积+称重补偿)则在效率与精度间取得平衡。

下料结构:单螺杆适用于大多数普通粉末,双螺杆可处理流动性更差的物料;振动下料通过高频振动使粉末均匀下沉,适合易架桥的细粉;真空下料则用于超细粉或有毒粉末,避免粉尘外溢。

密封与清洁设计:全封闭式机腔可有效防止粉尘泄漏,搭配负压除尘系统,满足食品、医药行业的洁净要求;模块化设计便于快速拆卸清洗,减少换产时间,尤其适合多品类小批量生产。

三、聚焦关键参数,确保性能达标

选型时需结合生产需求,明确以下技术指标:

包装速度:根据产线节拍选择,普通螺杆式机型速度可达30-60袋/分钟,高速机型可达100袋/分钟以上,但需平衡速度与精度。

计量范围:单次计量量决定适用规格,如1-5000克宽范围机型可覆盖多规格包装需求,减少设备投入。

精度控制:高精度传感器与智能算法是关键,需关注重复性误差与长期稳定性,避免因温度变化或物料波动导致计量偏移。

四、按需选择附加功能,提升生产价值

除基础功能外,以下配置可进一步优化包装体验:

自动化集成:自动上料系统、重量检测机、封口机联线,实现无人化操作,降低人工成本;支持PLC控制与数据追溯,符合GMP、HACCP等认证要求。

防爆设计:用于易燃易爆粉末(如部分化工原料)时,需选择防爆电机、静电消除装置及密封结构,确保生产安全。

灵活调整能力:可调节下料速度、封口温度与袋型尺寸,适配不同包装材料(如铝箔袋、塑料复合膜),提升设备利用率。

粉末包装机的选型需以粉质特性为出发点,结合流动性、密度、吸湿性等参数,选择适配的计量方式、下料结构与密封设计;同时关注包装速度、计量范围、精度控制等核心指标,确保性能满足生产需求;通过自动化集成、防爆设计等附加功能,进一步提升生产效率与安全性。科学选型不仅能解决粉末包装中的堵料、精度差、粉尘污染等痛点,更能为企业实现降本增效,赢得市场竞争力。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: