包装生产线怎么联机调试,减少卡料与停机实战技巧

作者: 本站 来源: 本站

发布时间:2026-01-29

浏览量:

次

包装生产线怎么联机调试,在现代化工业生产中,包装生产线的高效稳定运行直接关系到企业的生产效率和经济效益。联机调试作为包装生产线投入使用前的关键环节,其成功与否直接决定了生产线能否减少卡料、降低停机时间,实现高效生产。本文将从联机调试的准备、步骤、关键技巧及后续优化四个方面,详细阐述如何通过科学的联机调试减少包装生产线的卡料与停机问题。

一、联机调试前的全面准备

联机调试前的准备工作是确保调试顺利进行的基础。首先,需对包装生产线的所有设备进行外观检查,确保无损坏、变形或锈蚀现象。其次,检查电源和接地系统,确保设备供电稳定,接地良好,避免电气故障。同时,对传动部件如电机、减速器、链条等进行细致检查,确保安装牢固,无松动、磨损或断裂。此外,还需检查控制系统,包括传感器、控制器、执行器等,确保其正常工作,无故障或误动作。

二、联机调试的步骤与要点

空载试运行:在无负载状态下启动包装生产线,观察各部件运行情况,检查是否有异常声音、振动或温度升高等现象。这一步骤有助于初步发现设备存在的潜在问题,如传动部件的不协调、控制系统的误动作等。

负载试运行:在空载试运行正常后,逐渐加入负载进行试运行。此时,需重点关注设备的负载能力和稳定性,以及各部件的协调性和同步性。对于易出现卡料问题的环节,如物料输送、包装成型等,需进行特别观察,确保物料流动顺畅,无堵塞现象。

参数调整:根据负载试运行的结果,对包装生产线的参数进行调整。这包括速度、张力、位置等关键参数,需遵循由小到大、逐步逼近的原则,避免一次性调整过大导致设备失稳或损坏。同时,利用自动化控制系统,实现包装过程的智能调节与监控,提高生产效率和产品质量。

三、减少卡料与停机的关键技巧

优化物料输送系统:确保物料输送系统设计合理,输送带平稳、速度适中,避免物料在输送过程中发生堆积或散落。对于易卡料的物料,可采用振动给料机或螺旋给料机等特殊输送设备,提高物料输送的稳定性和流畅性。

加强设备维护保养:定期对包装生产线进行维护保养,及时更换磨损部件,保持设备性能稳定。对于易出现卡料问题的环节,如包装成型机、封口机等,需加强日常清洁和检查,确保设备内部无残留物料或杂质。

提高操作人员技能:加强对操作人员的培训,提高其技能水平,确保其熟练掌握设备操作规程和故障排查方法。同时,培养团队的责任意识和协作精神,确保在出现卡料或停机问题时能够迅速响应,有效解决问题。

引入智能监控系统:利用智能监控系统对包装生产线进行实时监控,及时发现并预警潜在问题。通过数据分析,找出卡料和停机的高发环节,针对性地进行优化和改进。

四、联机调试后的持续优化

联机调试完成后,并不意味着调试工作的结束。企业需建立完善的设备维护管理制度,定期对包装生产线进行检修和保养,确保设备性能稳定。同时,根据生产实际情况,不断优化生产工艺和参数设置,提高生产效率和产品质量。此外,加强与设备供应商的合作与沟通,及时反馈设备使用情况及遇到的问题,共同探讨解决方案,提高设备运行效率。

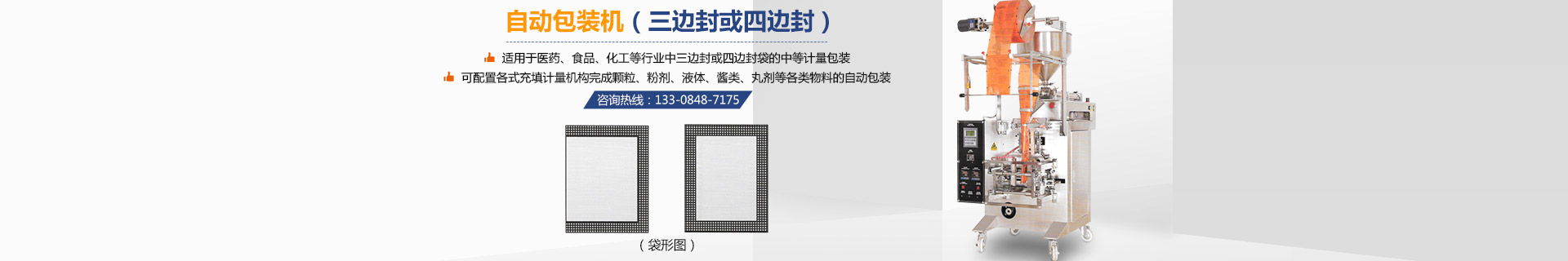

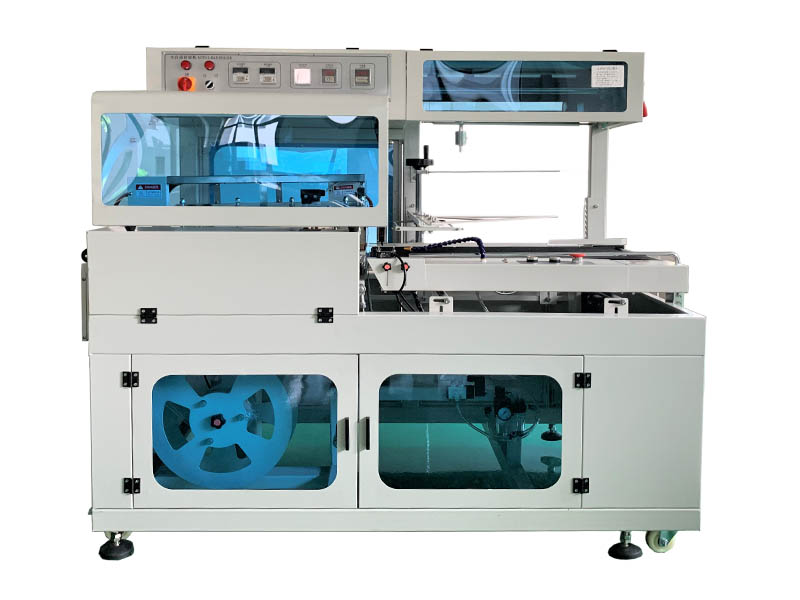

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

包装生产线的联机调试是确保生产线高效稳定运行的关键环节。通过全面的准备工作、科学的调试步骤、关键技巧的应用以及后续的持续优化,企业可以有效减少包装生产线的卡料与停机问题,提高生产效率和经济效益。在未来的发展中,随着智能制造技术的不断进步和应用,包装生产线的联机调试将更加智能化、自动化,为企业创造更大的价值。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、联机调试前的全面准备

联机调试前的准备工作是确保调试顺利进行的基础。首先,需对包装生产线的所有设备进行外观检查,确保无损坏、变形或锈蚀现象。其次,检查电源和接地系统,确保设备供电稳定,接地良好,避免电气故障。同时,对传动部件如电机、减速器、链条等进行细致检查,确保安装牢固,无松动、磨损或断裂。此外,还需检查控制系统,包括传感器、控制器、执行器等,确保其正常工作,无故障或误动作。

二、联机调试的步骤与要点

空载试运行:在无负载状态下启动包装生产线,观察各部件运行情况,检查是否有异常声音、振动或温度升高等现象。这一步骤有助于初步发现设备存在的潜在问题,如传动部件的不协调、控制系统的误动作等。

负载试运行:在空载试运行正常后,逐渐加入负载进行试运行。此时,需重点关注设备的负载能力和稳定性,以及各部件的协调性和同步性。对于易出现卡料问题的环节,如物料输送、包装成型等,需进行特别观察,确保物料流动顺畅,无堵塞现象。

参数调整:根据负载试运行的结果,对包装生产线的参数进行调整。这包括速度、张力、位置等关键参数,需遵循由小到大、逐步逼近的原则,避免一次性调整过大导致设备失稳或损坏。同时,利用自动化控制系统,实现包装过程的智能调节与监控,提高生产效率和产品质量。

三、减少卡料与停机的关键技巧

优化物料输送系统:确保物料输送系统设计合理,输送带平稳、速度适中,避免物料在输送过程中发生堆积或散落。对于易卡料的物料,可采用振动给料机或螺旋给料机等特殊输送设备,提高物料输送的稳定性和流畅性。

加强设备维护保养:定期对包装生产线进行维护保养,及时更换磨损部件,保持设备性能稳定。对于易出现卡料问题的环节,如包装成型机、封口机等,需加强日常清洁和检查,确保设备内部无残留物料或杂质。

提高操作人员技能:加强对操作人员的培训,提高其技能水平,确保其熟练掌握设备操作规程和故障排查方法。同时,培养团队的责任意识和协作精神,确保在出现卡料或停机问题时能够迅速响应,有效解决问题。

引入智能监控系统:利用智能监控系统对包装生产线进行实时监控,及时发现并预警潜在问题。通过数据分析,找出卡料和停机的高发环节,针对性地进行优化和改进。

四、联机调试后的持续优化

联机调试完成后,并不意味着调试工作的结束。企业需建立完善的设备维护管理制度,定期对包装生产线进行检修和保养,确保设备性能稳定。同时,根据生产实际情况,不断优化生产工艺和参数设置,提高生产效率和产品质量。此外,加强与设备供应商的合作与沟通,及时反馈设备使用情况及遇到的问题,共同探讨解决方案,提高设备运行效率。

包装生产线的联机调试是确保生产线高效稳定运行的关键环节。通过全面的准备工作、科学的调试步骤、关键技巧的应用以及后续的持续优化,企业可以有效减少包装生产线的卡料与停机问题,提高生产效率和经济效益。在未来的发展中,随着智能制造技术的不断进步和应用,包装生产线的联机调试将更加智能化、自动化,为企业创造更大的价值。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: