缠绕机怎么优化缠绕效果,应对不同形状货物通用指南

作者: 本站 来源: 本站

发布时间:2026-02-07

浏览量:

次

在物流包装领域,缠绕机作为自动化包装设备,承担着保护货物、提升运输效率的重要任务。然而,不同形状货物的包装需求差异显著,如何优化缠绕效果以实现通用性,成为行业关注的焦点。本文将从设备调试、工艺适配、材料选择、智能技术应用四大维度,系统解析缠绕机应对多样化货物的优化策略。

一、设备调试:精准控制,奠定基础

一、设备调试:精准控制,奠定基础

缠绕机的核心参数直接影响缠绕效果,需根据货物特性进行针对性调试。

张力调节:货物重量与表面特性决定张力需求。轻质货物(如纸箱)需低张力避免压损,重型货物(如金属卷材)则需高张力确保稳固。通过调整转盘转速与电机转速差,可实现张力动态控制。例如,转盘转速高于电机转速时,膜材拉伸率提升,适用于重型货物;反之则降低拉伸率,保护轻质货物。

膜架定位:货物高度与形状影响膜架运动轨迹。对于异形货物(如带凸起部件的机械零件),需通过红外传感器或激光定位系统,精准识别货物轮廓,调整膜架升降范围,避免膜材缠绕至非包装区域,减少浪费。

旋转速度匹配:货物稳定性与旋转速度密切相关。圆柱形货物(如管材)可高速旋转以提升效率,而不规则货物(如家具)需低速旋转防止倾倒。通过变频器调节转盘电机转速,实现速度与货物特性的适配。

二、工艺适配:分层缠绕,灵活应对

不同形状货物需采用差异化缠绕工艺,以实现最佳防护效果。

规则货物(托盘、纸箱):采用“底部加固-中部均匀-顶部防尘”分层策略。底部3层高张力缠绕确保货物与托盘固定,中部1层低张力减少膜材用量,顶部2层防尘膜覆盖,兼顾稳固性与经济性。

圆柱形货物(管材、线缆):通过“轴向+径向”双重缠绕提升密封性。轴向缠绕覆盖货物长度方向,径向缠绕包裹圆周面,形成“无缝包裹”,防止运输中因摩擦导致膜材滑落。

异形货物(机械零件、家具):采用“局部加强+整体包裹”组合工艺。对尖锐边角或易损部位增加缠绕层数,其余区域减少膜材用量,平衡防护强度与成本。例如,家具包装中,对腿部等突出部位加强缠绕,避免运输中磕碰损坏。

三、材料选择:特性匹配,提升效能

膜材特性直接影响缠绕效果,需根据货物需求选择适配材料。

厚度适配:轻质货物(如纺织品)选用0.015-0.02mm超薄膜材,降低包装成本;重型货物(如建材)选用0.03-0.05mm厚膜材,提升抗穿刺性。

拉伸率优化:预拉伸膜材通过双辊差速技术,将1米膜拉伸至2.5米,膜材利用率提升150%。例如,食品行业常用预拉伸膜材,在保证卫生标准的同时减少用量。

功能扩展:针对特殊需求,选择防潮、防静电或可降解膜材。例如,电子产品包装采用防静电膜材,避免运输中因静电导致损坏;生鲜食品包装选用可降解膜材,符合环保要求。

四、智能技术应用:数据驱动,精准优化

智能技术为缠绕机优化提供新可能,通过数据监控与算法分析,实现动态调整。

传感器实时监测:利用张力传感器、光电开关等设备,实时采集膜材拉伸率、货物高度等数据,反馈至控制系统,自动调整参数。例如,当检测到货物高度变化时,膜架自动停止上升,避免膜材浪费。

AI算法优化:通过机器学习分析历史数据,建立货物形状与缠绕参数的映射模型。例如,系统可识别货物为“圆柱形”后,自动调用预设的轴向+径向缠绕工艺,减少人工干预。

远程管理平台:借助物联网技术,实现设备远程监控与故障预警。管理人员可通过手机或电脑查看设备运行状态,及时调整生产策略,提升整体效率。

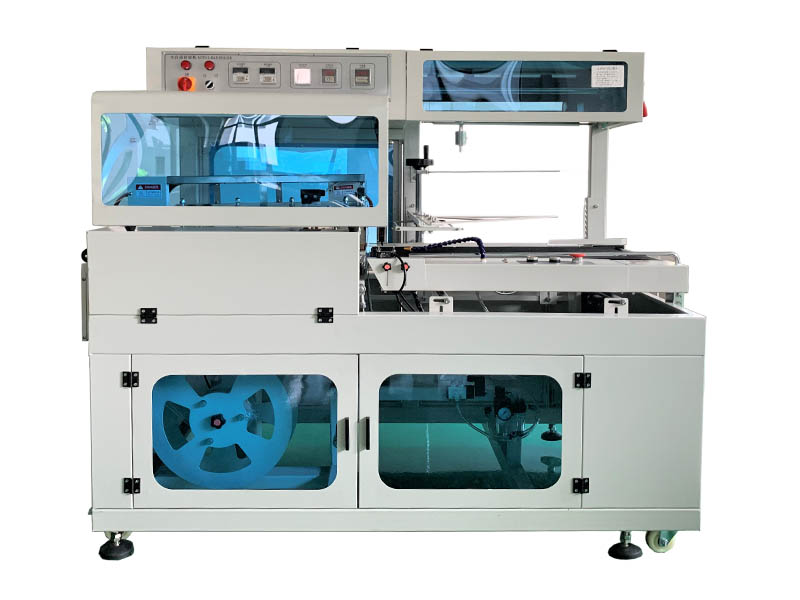

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

通用性优化,赋能行业升级

缠绕机的通用性优化需从设备、工艺、材料、技术四大维度协同发力。通过精准调试设备参数、适配差异化缠绕工艺、选择功能性膜材、应用智能技术,可实现“一台设备应对多样货物”的目标。这不仅提升了包装效率与质量,更降低了企业运营成本,为物流包装行业的高质量发展提供有力支撑。未来,随着技术的不断进步,缠绕机将向更智能、更灵活的方向演进,成为推动行业变革的核心力量。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

缠绕机的核心参数直接影响缠绕效果,需根据货物特性进行针对性调试。

张力调节:货物重量与表面特性决定张力需求。轻质货物(如纸箱)需低张力避免压损,重型货物(如金属卷材)则需高张力确保稳固。通过调整转盘转速与电机转速差,可实现张力动态控制。例如,转盘转速高于电机转速时,膜材拉伸率提升,适用于重型货物;反之则降低拉伸率,保护轻质货物。

膜架定位:货物高度与形状影响膜架运动轨迹。对于异形货物(如带凸起部件的机械零件),需通过红外传感器或激光定位系统,精准识别货物轮廓,调整膜架升降范围,避免膜材缠绕至非包装区域,减少浪费。

旋转速度匹配:货物稳定性与旋转速度密切相关。圆柱形货物(如管材)可高速旋转以提升效率,而不规则货物(如家具)需低速旋转防止倾倒。通过变频器调节转盘电机转速,实现速度与货物特性的适配。

二、工艺适配:分层缠绕,灵活应对

不同形状货物需采用差异化缠绕工艺,以实现最佳防护效果。

规则货物(托盘、纸箱):采用“底部加固-中部均匀-顶部防尘”分层策略。底部3层高张力缠绕确保货物与托盘固定,中部1层低张力减少膜材用量,顶部2层防尘膜覆盖,兼顾稳固性与经济性。

圆柱形货物(管材、线缆):通过“轴向+径向”双重缠绕提升密封性。轴向缠绕覆盖货物长度方向,径向缠绕包裹圆周面,形成“无缝包裹”,防止运输中因摩擦导致膜材滑落。

异形货物(机械零件、家具):采用“局部加强+整体包裹”组合工艺。对尖锐边角或易损部位增加缠绕层数,其余区域减少膜材用量,平衡防护强度与成本。例如,家具包装中,对腿部等突出部位加强缠绕,避免运输中磕碰损坏。

三、材料选择:特性匹配,提升效能

膜材特性直接影响缠绕效果,需根据货物需求选择适配材料。

厚度适配:轻质货物(如纺织品)选用0.015-0.02mm超薄膜材,降低包装成本;重型货物(如建材)选用0.03-0.05mm厚膜材,提升抗穿刺性。

拉伸率优化:预拉伸膜材通过双辊差速技术,将1米膜拉伸至2.5米,膜材利用率提升150%。例如,食品行业常用预拉伸膜材,在保证卫生标准的同时减少用量。

功能扩展:针对特殊需求,选择防潮、防静电或可降解膜材。例如,电子产品包装采用防静电膜材,避免运输中因静电导致损坏;生鲜食品包装选用可降解膜材,符合环保要求。

四、智能技术应用:数据驱动,精准优化

智能技术为缠绕机优化提供新可能,通过数据监控与算法分析,实现动态调整。

传感器实时监测:利用张力传感器、光电开关等设备,实时采集膜材拉伸率、货物高度等数据,反馈至控制系统,自动调整参数。例如,当检测到货物高度变化时,膜架自动停止上升,避免膜材浪费。

AI算法优化:通过机器学习分析历史数据,建立货物形状与缠绕参数的映射模型。例如,系统可识别货物为“圆柱形”后,自动调用预设的轴向+径向缠绕工艺,减少人工干预。

远程管理平台:借助物联网技术,实现设备远程监控与故障预警。管理人员可通过手机或电脑查看设备运行状态,及时调整生产策略,提升整体效率。

通用性优化,赋能行业升级

缠绕机的通用性优化需从设备、工艺、材料、技术四大维度协同发力。通过精准调试设备参数、适配差异化缠绕工艺、选择功能性膜材、应用智能技术,可实现“一台设备应对多样货物”的目标。这不仅提升了包装效率与质量,更降低了企业运营成本,为物流包装行业的高质量发展提供有力支撑。未来,随着技术的不断进步,缠绕机将向更智能、更灵活的方向演进,成为推动行业变革的核心力量。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: