封箱机常见异常有哪些,封箱机异常解决

作者: 本站 来源: 本站

发布时间:2025-11-14

浏览量:

次

封箱机常见异常有哪些,封箱机作为自动化包装设备的核心环节,其运行稳定性直接影响生产效率与包装质量。2025年行业数据显示,因设备异常导致的停机时间占比仍高达12%,其中胶带封合问题、机械卡顿及电气故障占主要比例。邦得乐小编系统梳理封箱机常见异常现象,并提供针对性解决方案。

一、胶带封合异常:从粘附失效到切割缺陷

胶带封合质量是封箱机的核心指标,其异常表现为封箱不紧、胶带偏移、切割拖尾三类典型问题。

封箱不紧多由胶带张力不足或滚轮压力失衡引发。某食品包装企业案例显示,胶带张力调节不当导致30%的纸箱封口开裂。解决方案需分两步:首先检查胶带卷是否过期或受潮,其次通过调节装置将张力值设定在0.5-1.2N/mm范围内,同时校准滚轮压力至能压平胶带褶皱。

胶带偏移则与导轨对齐精度密切相关。某物流中心统计表明,导轨偏差超过0.5mm时,胶带偏移率上升至18%。调整时需松开导轨固定螺栓,用塞尺校准至与纸箱边缘平行,误差控制在±0.3mm以内。

切割拖尾现象通常源于刀片钝化或弹簧松弛。实验数据显示,使用超过200小时的刀片切割效率下降40%,需定期更换刀片并调整拉伸弹簧张力至能瞬间切断胶带。

二、机械传动故障:从卡箱到异响

机械系统异常直接影响设备连续运行能力,其中卡箱与异响问题最为突出。

卡箱故障多因尺寸适配错误或传动部件磨损。某电子厂案例中,因未调整高度导致35%的纸箱在输送过程中卡滞。解决方法包括:使用激光定位仪校准纸箱中心线与输送带中心偏差≤2mm,同时检查链条张紧度,确保松紧边间隙差在3-5mm范围内。

异响问题则与轴承磨损或润滑不足相关。行业检测表明,连续运行800小时后的轴承噪音值可达75dB,超出标准值15dB。维护时需用红外测温仪检测轴承温度,超过65℃时需更换轴承,并每200小时加注锂基润滑脂。

三、电气系统异常:从传感器失灵到电机故障

电气故障具有隐蔽性强、修复周期长的特点,需建立预防性维护机制。

传感器失灵会导致封箱位置偏差。某医药包装企业数据显示,光电传感器污染会使定位误差扩大至5mm。维护时需用无尘布清洁传感器镜面,并每季度进行标定测试。

电机故障则表现为转速波动或停转。通过振动分析仪检测发现,电机轴承磨损会使振动值超过2.8mm/s。修复流程包括:用兆欧表检测绝缘电阻,低于0.5MΩ时需烘干处理;检查碳刷磨损量,超过原长1/3时需更换。

四、环境适应性异常:从温度干扰到粉尘污染

环境因素对设备稳定性的影响日益显著,需构建适应性维护体系。

温度干扰会导致胶带粘性变化。实验表明,环境温度低于10℃时,胶带初粘力下降30%。解决方案包括:在温控车间安装加热模块,使工作区温度稳定在15-30℃;选用低温型胶带,其适用温度范围可达-5℃。

粉尘污染会加速机械磨损。某建材企业统计显示,粉尘环境下设备故障率是洁净车间的2.3倍。防护措施需形成闭环:在进料口安装负压除尘装置,使粉尘浓度低于5mg/m3;每日清理设备内部积尘,重点清洁切刀、滚轮等关键部件。

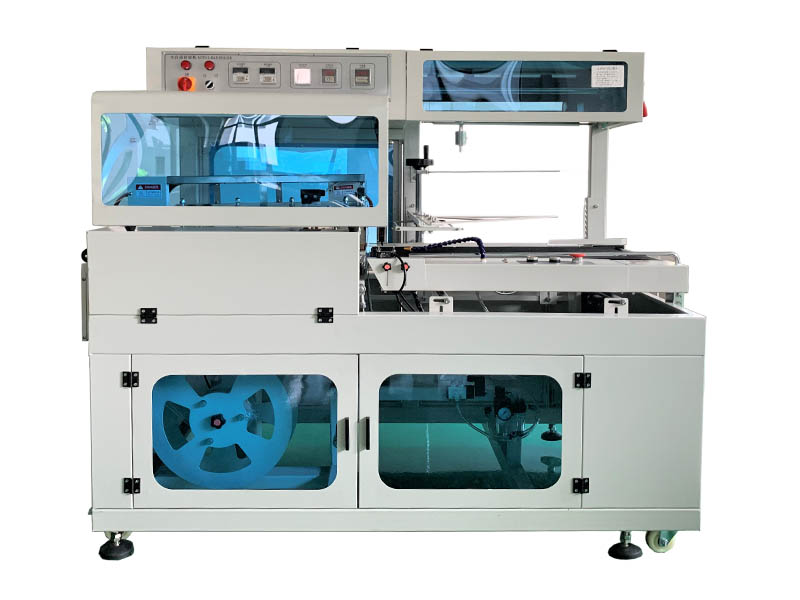

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,构建预防性维护体系

封箱机异常解决需从被动维修转向主动预防。2025年行业最佳实践表明,实施三级维护制度可使设备综合效率(OEE)提升至88%:

日常维护:每班次清理积尘、检查胶带张力、记录运行参数;

周度维护:润滑传动部件、校准传感器、检测电气连接;

月度维护:更换易损件、进行深度清洁、分析故障数据。

同时,建立设备健康管理系统(EHMS),通过物联网传感器实时采集振动、温度、电流等参数,利用AI算法预测故障趋势,可将非计划停机时间降低65%。未来,随着数字孪生技术的普及,封箱机维护将进入"预测性维护"新时代,为智能制造提供坚实保障。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、胶带封合异常:从粘附失效到切割缺陷

胶带封合质量是封箱机的核心指标,其异常表现为封箱不紧、胶带偏移、切割拖尾三类典型问题。

封箱不紧多由胶带张力不足或滚轮压力失衡引发。某食品包装企业案例显示,胶带张力调节不当导致30%的纸箱封口开裂。解决方案需分两步:首先检查胶带卷是否过期或受潮,其次通过调节装置将张力值设定在0.5-1.2N/mm范围内,同时校准滚轮压力至能压平胶带褶皱。

胶带偏移则与导轨对齐精度密切相关。某物流中心统计表明,导轨偏差超过0.5mm时,胶带偏移率上升至18%。调整时需松开导轨固定螺栓,用塞尺校准至与纸箱边缘平行,误差控制在±0.3mm以内。

切割拖尾现象通常源于刀片钝化或弹簧松弛。实验数据显示,使用超过200小时的刀片切割效率下降40%,需定期更换刀片并调整拉伸弹簧张力至能瞬间切断胶带。

二、机械传动故障:从卡箱到异响

机械系统异常直接影响设备连续运行能力,其中卡箱与异响问题最为突出。

卡箱故障多因尺寸适配错误或传动部件磨损。某电子厂案例中,因未调整高度导致35%的纸箱在输送过程中卡滞。解决方法包括:使用激光定位仪校准纸箱中心线与输送带中心偏差≤2mm,同时检查链条张紧度,确保松紧边间隙差在3-5mm范围内。

异响问题则与轴承磨损或润滑不足相关。行业检测表明,连续运行800小时后的轴承噪音值可达75dB,超出标准值15dB。维护时需用红外测温仪检测轴承温度,超过65℃时需更换轴承,并每200小时加注锂基润滑脂。

三、电气系统异常:从传感器失灵到电机故障

电气故障具有隐蔽性强、修复周期长的特点,需建立预防性维护机制。

传感器失灵会导致封箱位置偏差。某医药包装企业数据显示,光电传感器污染会使定位误差扩大至5mm。维护时需用无尘布清洁传感器镜面,并每季度进行标定测试。

电机故障则表现为转速波动或停转。通过振动分析仪检测发现,电机轴承磨损会使振动值超过2.8mm/s。修复流程包括:用兆欧表检测绝缘电阻,低于0.5MΩ时需烘干处理;检查碳刷磨损量,超过原长1/3时需更换。

四、环境适应性异常:从温度干扰到粉尘污染

环境因素对设备稳定性的影响日益显著,需构建适应性维护体系。

温度干扰会导致胶带粘性变化。实验表明,环境温度低于10℃时,胶带初粘力下降30%。解决方案包括:在温控车间安装加热模块,使工作区温度稳定在15-30℃;选用低温型胶带,其适用温度范围可达-5℃。

粉尘污染会加速机械磨损。某建材企业统计显示,粉尘环境下设备故障率是洁净车间的2.3倍。防护措施需形成闭环:在进料口安装负压除尘装置,使粉尘浓度低于5mg/m3;每日清理设备内部积尘,重点清洁切刀、滚轮等关键部件。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,构建预防性维护体系

封箱机异常解决需从被动维修转向主动预防。2025年行业最佳实践表明,实施三级维护制度可使设备综合效率(OEE)提升至88%:

日常维护:每班次清理积尘、检查胶带张力、记录运行参数;

周度维护:润滑传动部件、校准传感器、检测电气连接;

月度维护:更换易损件、进行深度清洁、分析故障数据。

同时,建立设备健康管理系统(EHMS),通过物联网传感器实时采集振动、温度、电流等参数,利用AI算法预测故障趋势,可将非计划停机时间降低65%。未来,随着数字孪生技术的普及,封箱机维护将进入"预测性维护"新时代,为智能制造提供坚实保障。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: