热收缩膜包装机常见问题,看完你就知道了

作者: 本站 来源: 本站

发布时间:2025-10-30

浏览量:

次

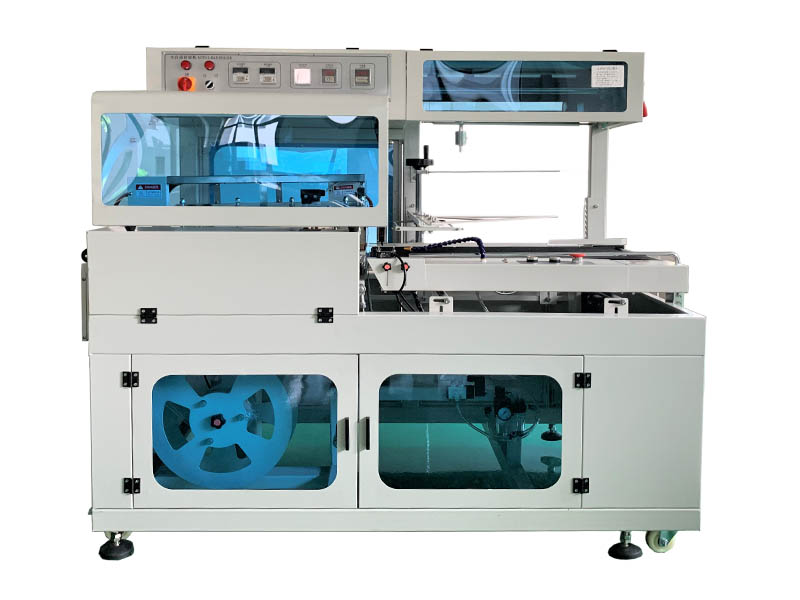

热收缩膜包装机常见问题,热收缩膜包装机作为现代包装行业的核心设备,广泛应用于食品、医药、日化、电子等领域。其通过热收缩膜包裹产品并加热收缩,实现密封、防潮、防尘及美观效果。然而,设备在长期运行中易出现温度异常、输送故障、封口不牢等问题,影响生产效率与包装质量。邦得乐小编系统梳理热收缩膜包装机常见问题,提供从故障现象到解决方案的全流程指南,助力企业提升设备稳定性与包装效果。

一、温度控制类问题

一、温度控制类问题

1.收缩室温度不稳定

现象:加热温度忽高忽低,导致包装膜收缩不均匀,出现褶皱或破损。

原因:

温度传感器损坏或接触不良,无法准确反馈实时温度;

加热管老化,电阻值变化导致发热量波动;

温控表参数设置错误,或内部元件故障。

解决方案:

检查温度传感器连接线是否松动,必要时更换传感器;

测量加热管电阻值,若偏离标准范围(如±10%),需更换加热管;

重新校准温控表参数,或更换故障温控表。

预防措施:

每季度使用红外测温仪校准温控表显示值与实际温度的偏差;

选用耐高温(≥300℃)的进口温控表,减少元件老化风险。

2.加热速度过慢

现象:设备启动后,收缩室需长时间预热才能达到设定温度。

原因:

电源功率不足,输入电压低于设备标称值(如380V设备仅接入340V);

加热管表面结垢,降低热传导效率;

风机转速不足,导致热量无法均匀分布。

解决方案:

检测输入电压,确保与设备要求匹配;

清理加热管表面污垢,或更换结垢严重的加热管;

检查风机电机电容,若损坏则更换,并清理风道灰尘。

案例:某食品厂因电源线径过细(4mm2替代6mm2),导致加热管实际功率下降30%,更换电源线后预热时间缩短40%。

二、输送系统类问题

1.输送带跑偏

现象:输送带向一侧偏移,导致包装膜错位或产品卡顿。

原因:

输送带张力不均,两侧松紧度差异超过5%;

滚筒表面粘附物料(如糖粉、油污),改变摩擦系数;

机架水平度偏差>0.5mm/m,导致输送带受力倾斜。

解决方案:

调整输送带两侧张紧螺栓,使张力差≤3%;

清洁滚筒表面,必要时喷涂防粘涂层;

使用激光水平仪校准机架,确保四角高度差≤1mm。

数据支持:某物流企业统计显示,输送带跑偏故障中,62%由张力不均引起,28%由滚筒污染导致。

2.输送电机停转

现象:设备启动后,输送带无动作,电机无响应。

原因:

电机烧毁,绕组绝缘损坏;

启动电容失效,容量下降至标称值70%以下;

电源板保险管熔断,或接近开关故障。

解决方案:

使用万用表检测电机三相电阻,若阻值不平衡则更换电机;

测量启动电容容量,若低于标称值需更换;

检查保险管是否熔断,并测试接近开关信号输出。

预防措施:

每月检查电机运行温度(≤80℃),避免过载运行;

选用耐高温(105℃)的金属化薄膜电容,延长使用寿命。

三、封口与包装效果问题

1.封口不牢固

现象:包装膜封口处开裂或脱落,导致产品漏气。

原因:

封口温度过高(>220℃),使膜材碳化;

封口速度过快(>0.3m/s),热熔时间不足;

封口刀表面粘附熔融膜料,降低导热效率。

解决方案:

降低封口温度至180-200℃,并延长封口时间0.2秒;

调整设备参数,使封口速度与膜材厚度匹配;

定期清理封口刀表面,或喷涂特氟龙涂层减少粘连。

案例:某药企通过优化封口参数(温度190℃、速度0.25m/s),使封口强度提升35%,返工率下降至0.5%。

2.包装膜收缩不完全

现象:包装后膜材未紧贴产品,存在空隙或气泡。

原因:

收缩室温度不足(<160℃),膜材未达收缩临界点;

膜材质量差,收缩率低于标称值(如POF膜收缩率应≥65%);

输送带速度过快,膜材在收缩室内停留时间<2秒。

解决方案:

提高收缩室温度至170-180℃,并延长产品停留时间0.5秒;

更换高收缩率膜材,或调整膜材厚度(推荐15-25μm);

降低输送带速度至0.15-0.2m/s,确保充分收缩。

数据支持:实验表明,当收缩室温度从150℃提升至175℃时,膜材收缩率提高22%,包装紧密度显著改善。

四、电气与安全类问题

1.设备无法启动

现象:按下启动按钮后,设备无任何动作,指示灯不亮。

原因:

电源未接通,或急停按钮被触发;

电源板故障,如整流桥损坏;

PLC程序错误,导致输出信号中断。

解决方案:

检查电源开关是否闭合,并复位急停按钮;

使用示波器检测电源板输出电压,若异常则更换电源板;

重新上传PLC程序,或恢复出厂设置。

预防措施:

每日开机前检查电源线是否破损,避免漏电风险;

选用带过载保护的电源板,防止电流冲击损坏元件。

2.操作安全隐患

现象:设备运行时,操作人员接触高温部件导致烫伤。

原因:

收缩室门未安装联锁装置,可随意打开;

加热管无防护罩,暴露于操作区域;

安全警示标识缺失或模糊。

解决方案:

加装收缩室门联锁开关,门打开时自动切断加热电源;

为加热管安装耐高温(≥300℃)的金属防护罩;

在设备危险区域张贴醒目的“高温危险”标识。

法规依据:根据《机械安全标准》,热收缩膜包装机需符合GB/T 15706-2012中关于防护装置与安全距离的要求。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机的稳定运行依赖于对温度、输送、封口及电气系统的精准控制。企业需建立定期维护制度(如每季度清理加热管、每月校准温控表),并培训操作人员掌握故障诊断技能。通过选用高质量配件(如进口温控表、耐高温电容)、优化工艺参数(如封口温度190℃、输送速度0.2m/s),可显著降低故障率,提升包装效率与产品质量。未来,随着物联网技术的发展,智能监测系统将进一步实现故障预警与远程维护,推动热收缩膜包装机向高效化、智能化方向演进。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

1.收缩室温度不稳定

现象:加热温度忽高忽低,导致包装膜收缩不均匀,出现褶皱或破损。

原因:

温度传感器损坏或接触不良,无法准确反馈实时温度;

加热管老化,电阻值变化导致发热量波动;

温控表参数设置错误,或内部元件故障。

解决方案:

检查温度传感器连接线是否松动,必要时更换传感器;

测量加热管电阻值,若偏离标准范围(如±10%),需更换加热管;

重新校准温控表参数,或更换故障温控表。

预防措施:

每季度使用红外测温仪校准温控表显示值与实际温度的偏差;

选用耐高温(≥300℃)的进口温控表,减少元件老化风险。

2.加热速度过慢

现象:设备启动后,收缩室需长时间预热才能达到设定温度。

原因:

电源功率不足,输入电压低于设备标称值(如380V设备仅接入340V);

加热管表面结垢,降低热传导效率;

风机转速不足,导致热量无法均匀分布。

解决方案:

检测输入电压,确保与设备要求匹配;

清理加热管表面污垢,或更换结垢严重的加热管;

检查风机电机电容,若损坏则更换,并清理风道灰尘。

案例:某食品厂因电源线径过细(4mm2替代6mm2),导致加热管实际功率下降30%,更换电源线后预热时间缩短40%。

二、输送系统类问题

1.输送带跑偏

现象:输送带向一侧偏移,导致包装膜错位或产品卡顿。

原因:

输送带张力不均,两侧松紧度差异超过5%;

滚筒表面粘附物料(如糖粉、油污),改变摩擦系数;

机架水平度偏差>0.5mm/m,导致输送带受力倾斜。

解决方案:

调整输送带两侧张紧螺栓,使张力差≤3%;

清洁滚筒表面,必要时喷涂防粘涂层;

使用激光水平仪校准机架,确保四角高度差≤1mm。

数据支持:某物流企业统计显示,输送带跑偏故障中,62%由张力不均引起,28%由滚筒污染导致。

2.输送电机停转

现象:设备启动后,输送带无动作,电机无响应。

原因:

电机烧毁,绕组绝缘损坏;

启动电容失效,容量下降至标称值70%以下;

电源板保险管熔断,或接近开关故障。

解决方案:

使用万用表检测电机三相电阻,若阻值不平衡则更换电机;

测量启动电容容量,若低于标称值需更换;

检查保险管是否熔断,并测试接近开关信号输出。

预防措施:

每月检查电机运行温度(≤80℃),避免过载运行;

选用耐高温(105℃)的金属化薄膜电容,延长使用寿命。

三、封口与包装效果问题

1.封口不牢固

现象:包装膜封口处开裂或脱落,导致产品漏气。

原因:

封口温度过高(>220℃),使膜材碳化;

封口速度过快(>0.3m/s),热熔时间不足;

封口刀表面粘附熔融膜料,降低导热效率。

解决方案:

降低封口温度至180-200℃,并延长封口时间0.2秒;

调整设备参数,使封口速度与膜材厚度匹配;

定期清理封口刀表面,或喷涂特氟龙涂层减少粘连。

案例:某药企通过优化封口参数(温度190℃、速度0.25m/s),使封口强度提升35%,返工率下降至0.5%。

2.包装膜收缩不完全

现象:包装后膜材未紧贴产品,存在空隙或气泡。

原因:

收缩室温度不足(<160℃),膜材未达收缩临界点;

膜材质量差,收缩率低于标称值(如POF膜收缩率应≥65%);

输送带速度过快,膜材在收缩室内停留时间<2秒。

解决方案:

提高收缩室温度至170-180℃,并延长产品停留时间0.5秒;

更换高收缩率膜材,或调整膜材厚度(推荐15-25μm);

降低输送带速度至0.15-0.2m/s,确保充分收缩。

数据支持:实验表明,当收缩室温度从150℃提升至175℃时,膜材收缩率提高22%,包装紧密度显著改善。

四、电气与安全类问题

1.设备无法启动

现象:按下启动按钮后,设备无任何动作,指示灯不亮。

原因:

电源未接通,或急停按钮被触发;

电源板故障,如整流桥损坏;

PLC程序错误,导致输出信号中断。

解决方案:

检查电源开关是否闭合,并复位急停按钮;

使用示波器检测电源板输出电压,若异常则更换电源板;

重新上传PLC程序,或恢复出厂设置。

预防措施:

每日开机前检查电源线是否破损,避免漏电风险;

选用带过载保护的电源板,防止电流冲击损坏元件。

2.操作安全隐患

现象:设备运行时,操作人员接触高温部件导致烫伤。

原因:

收缩室门未安装联锁装置,可随意打开;

加热管无防护罩,暴露于操作区域;

安全警示标识缺失或模糊。

解决方案:

加装收缩室门联锁开关,门打开时自动切断加热电源;

为加热管安装耐高温(≥300℃)的金属防护罩;

在设备危险区域张贴醒目的“高温危险”标识。

法规依据:根据《机械安全标准》,热收缩膜包装机需符合GB/T 15706-2012中关于防护装置与安全距离的要求。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机的稳定运行依赖于对温度、输送、封口及电气系统的精准控制。企业需建立定期维护制度(如每季度清理加热管、每月校准温控表),并培训操作人员掌握故障诊断技能。通过选用高质量配件(如进口温控表、耐高温电容)、优化工艺参数(如封口温度190℃、输送速度0.2m/s),可显著降低故障率,提升包装效率与产品质量。未来,随着物联网技术的发展,智能监测系统将进一步实现故障预警与远程维护,推动热收缩膜包装机向高效化、智能化方向演进。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: