封箱机日常怎么检修,封箱机日常检修

作者: 本站 来源: 本站

发布时间:2025-10-15

浏览量:

次

封箱机日常怎么检修,封箱机作为包装流水线的核心设备,其运行稳定性直接影响生产效率与包装质量。日常检修是预防故障、延长设备寿命的关键环节。通过系统化的日常维护,可减少80%以上的突发故障,同时降低30%的维修成本。邦得乐小编从机械部件、电气系统、封箱效果三个维度,结合行业最新技术标准,梳理封箱机日常检修的核心要点。

一、机械部件深度检查与维护

一、机械部件深度检查与维护

1.传动系统精准调校

传动链条与齿轮是封箱机的动力传输核心。每周需用链条张力计检测链条松紧度,标准值为跨度100mm时下垂量2-4mm。若链条节距拉长超过3%,需截取多余链节或更换新链。齿轮啮合部位需每月涂抹锂基润滑脂,减少齿面磨损。对于蜗轮蜗杆减速箱,每季度更换一次10-30号机油,避免因油液变质导致传动卡滞。

2.滚轮系统动态平衡

胶带输送滚轮与压合滚轮需保持同步运转。每日检查滚轮表面是否有胶带残留,使用专用清洁剂去除污渍后,需用千分尺测量滚轮直径,误差超过0.5mm时需更换。压合滚轮的压力调节需通过扭矩扳手校准,确保对纸箱的压强稳定在0.2-0.3MPa范围内,防止因压力不足导致封箱不牢。

3.切割机构锋利度管理

胶带切割刀片是故障高发部件。每日操作前需用塞尺检测刀片刃口厚度,超过0.3mm时需用油石打磨或更换新刀。切割位置校准需通过激光对中仪完成,确保刀片与胶带输送路径垂直度误差≤0.1°。对于热熔胶封箱机,还需检查喷嘴温度传感器精度,误差超过±5℃时需重新标定。

二、电气系统安全防护

1.电源线路绝缘检测

每周用兆欧表检测电机、传感器等关键部件的绝缘电阻,标准值应≥1MΩ。重点检查接线端子是否松动,对于频繁振动的部位,需采用防松螺纹胶加固。老化线路需用阻燃套管包裹,避免因短路引发火灾。

2.传感器智能校准

光电传感器与接近开关需每月进行功能测试。用标准尺寸纸箱模拟检测场景,确保传感器触发距离误差≤1mm。对于编码器定位系统,需通过示波器检测脉冲信号稳定性,频率波动超过±2%时需更换传感器。

3.控制单元故障预判

PLC控制系统需定期备份程序,每季度用专用测试仪检测输入输出模块的响应时间,延迟超过50ms时需优化程序或更换模块。对于触摸屏操作界面,需检查触控灵敏度,误触率超过3%时需重新校准。

三、封箱效果质量验证

1.胶带粘贴强度测试

每日随机抽取5个封箱样品,用拉力计检测胶带剥离强度,标准值应≥5N/25mm。若出现胶带边缘翘起,需检查压合滚轮压力与胶带张力是否匹配。对于低温环境使用的胶带,需提前24小时在恒温库中存放,避免因温差导致粘性下降。

2.切割精度动态监控

通过高速摄像机记录胶带切割过程,分析切口平整度。若出现毛边或拖尾现象,需调整刀片进给速度与胶带输送速度的比值,标准范围为1:1.2-1:1.5。对于异形纸箱封箱,需定制专用导向模具,确保切割位置误差≤2mm。

3.输送系统稳定性评估

用激光测距仪检测纸箱输送轨迹,连续运行1小时后位移偏差应≤3mm。若出现跑偏现象,需调整输送带两侧的调偏辊,使输送带中心线与机架中心线重合度误差≤1mm。对于重型纸箱,需增加辅助支撑轮,防止输送带下垂变形。

四、预防性维护体系构建

1.部件寿命周期管理

建立易损件台账,记录滚轮、刀片、链条等部件的使用时长。根据行业数据,胶带滚轮平均寿命为5000小时,切割刀片为2000小时,需提前10%使用时间准备备件。对于进口部件,需储备至少1套关键备件,避免因停机等待导致生产中断。

2.环境适应性改造

在潮湿地区使用的封箱机,需在电控箱内放置干燥剂,湿度超过70%时启动除湿装置。对于粉尘环境,需在进气口加装三级过滤网,定期用压缩空气清理散热风扇积尘。在低温环境下,需对液压系统加装加热带,防止油液凝固。

3.操作人员技能认证

实施分级培训制度,初级操作员需掌握日常清洁与基础调整技能,中级维修员需具备部件更换与简单故障排除能力,高级工程师需通过PLC编程与机械设计考核。每季度组织实操考核,不合格者需重新培训。

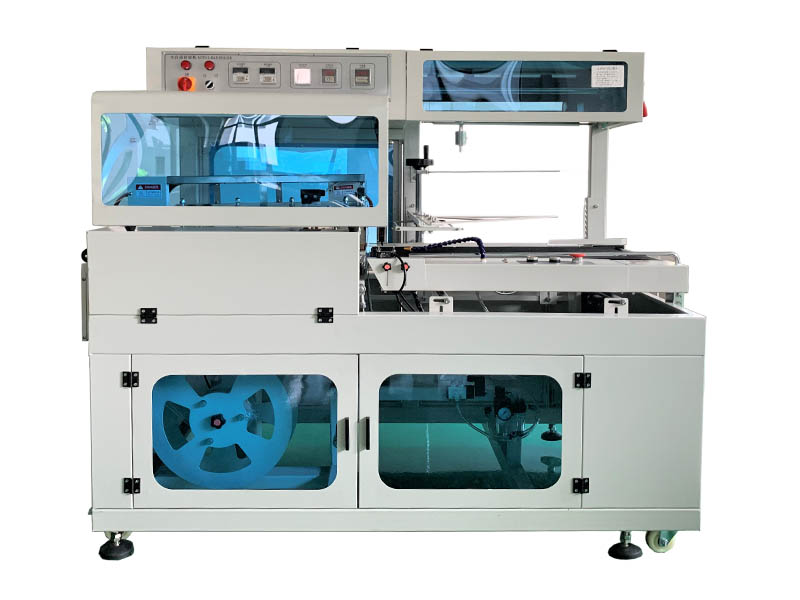

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,封箱机日常检修已从传统的“故障后维修”转向“预测性维护”。通过物联网传感器实时采集设备运行数据,结合AI算法预测部件寿命,可使计划外停机时间减少60%。对于生产企业而言,建立“日检-周保-月修”的三级维护体系,配合数字化管理工具,不仅能降低维修成本,更能提升包装线的整体效能。未来,随着机器视觉与机器人技术的融合,封箱机检修将向自动化、智能化方向加速演进。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

1.传动系统精准调校

传动链条与齿轮是封箱机的动力传输核心。每周需用链条张力计检测链条松紧度,标准值为跨度100mm时下垂量2-4mm。若链条节距拉长超过3%,需截取多余链节或更换新链。齿轮啮合部位需每月涂抹锂基润滑脂,减少齿面磨损。对于蜗轮蜗杆减速箱,每季度更换一次10-30号机油,避免因油液变质导致传动卡滞。

2.滚轮系统动态平衡

胶带输送滚轮与压合滚轮需保持同步运转。每日检查滚轮表面是否有胶带残留,使用专用清洁剂去除污渍后,需用千分尺测量滚轮直径,误差超过0.5mm时需更换。压合滚轮的压力调节需通过扭矩扳手校准,确保对纸箱的压强稳定在0.2-0.3MPa范围内,防止因压力不足导致封箱不牢。

3.切割机构锋利度管理

胶带切割刀片是故障高发部件。每日操作前需用塞尺检测刀片刃口厚度,超过0.3mm时需用油石打磨或更换新刀。切割位置校准需通过激光对中仪完成,确保刀片与胶带输送路径垂直度误差≤0.1°。对于热熔胶封箱机,还需检查喷嘴温度传感器精度,误差超过±5℃时需重新标定。

二、电气系统安全防护

1.电源线路绝缘检测

每周用兆欧表检测电机、传感器等关键部件的绝缘电阻,标准值应≥1MΩ。重点检查接线端子是否松动,对于频繁振动的部位,需采用防松螺纹胶加固。老化线路需用阻燃套管包裹,避免因短路引发火灾。

2.传感器智能校准

光电传感器与接近开关需每月进行功能测试。用标准尺寸纸箱模拟检测场景,确保传感器触发距离误差≤1mm。对于编码器定位系统,需通过示波器检测脉冲信号稳定性,频率波动超过±2%时需更换传感器。

3.控制单元故障预判

PLC控制系统需定期备份程序,每季度用专用测试仪检测输入输出模块的响应时间,延迟超过50ms时需优化程序或更换模块。对于触摸屏操作界面,需检查触控灵敏度,误触率超过3%时需重新校准。

三、封箱效果质量验证

1.胶带粘贴强度测试

每日随机抽取5个封箱样品,用拉力计检测胶带剥离强度,标准值应≥5N/25mm。若出现胶带边缘翘起,需检查压合滚轮压力与胶带张力是否匹配。对于低温环境使用的胶带,需提前24小时在恒温库中存放,避免因温差导致粘性下降。

2.切割精度动态监控

通过高速摄像机记录胶带切割过程,分析切口平整度。若出现毛边或拖尾现象,需调整刀片进给速度与胶带输送速度的比值,标准范围为1:1.2-1:1.5。对于异形纸箱封箱,需定制专用导向模具,确保切割位置误差≤2mm。

3.输送系统稳定性评估

用激光测距仪检测纸箱输送轨迹,连续运行1小时后位移偏差应≤3mm。若出现跑偏现象,需调整输送带两侧的调偏辊,使输送带中心线与机架中心线重合度误差≤1mm。对于重型纸箱,需增加辅助支撑轮,防止输送带下垂变形。

四、预防性维护体系构建

1.部件寿命周期管理

建立易损件台账,记录滚轮、刀片、链条等部件的使用时长。根据行业数据,胶带滚轮平均寿命为5000小时,切割刀片为2000小时,需提前10%使用时间准备备件。对于进口部件,需储备至少1套关键备件,避免因停机等待导致生产中断。

2.环境适应性改造

在潮湿地区使用的封箱机,需在电控箱内放置干燥剂,湿度超过70%时启动除湿装置。对于粉尘环境,需在进气口加装三级过滤网,定期用压缩空气清理散热风扇积尘。在低温环境下,需对液压系统加装加热带,防止油液凝固。

3.操作人员技能认证

实施分级培训制度,初级操作员需掌握日常清洁与基础调整技能,中级维修员需具备部件更换与简单故障排除能力,高级工程师需通过PLC编程与机械设计考核。每季度组织实操考核,不合格者需重新培训。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,封箱机日常检修已从传统的“故障后维修”转向“预测性维护”。通过物联网传感器实时采集设备运行数据,结合AI算法预测部件寿命,可使计划外停机时间减少60%。对于生产企业而言,建立“日检-周保-月修”的三级维护体系,配合数字化管理工具,不仅能降低维修成本,更能提升包装线的整体效能。未来,随着机器视觉与机器人技术的融合,封箱机检修将向自动化、智能化方向加速演进。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: