封箱机日常维护,封箱机日常检修

作者: 本站 来源: 本站

发布时间:2025-08-16

浏览量:

次

封箱机日常维护,在自动化包装生产线中,封箱机作为核心设备,其运行稳定性直接影响包装效率与产品质量。邦得乐小编将从日常维护要点、检修流程、故障预防及操作规范四个维度,系统解析封箱机的全生命周期管理策略,助力企业实现设备效能最大化。

一、日常维护:延长设备寿命的基石

1.机械部件深度保养

润滑系统管理:每500小时更换蜗轮蜗杆减速箱润滑油,推荐使用10-30号机油;滚动轴承需定期拆洗并加注钙钠基润滑脂,确保运转顺畅。例如,某食品企业通过建立润滑档案,将轴承故障率降低62%。

链条动态调整:当链条松弛度超过2%时,需先去除多余链节,若拉伸变形超过5%则必须整体更换。调整时需确保接头弹簧卡方向与运转方向一致,避免运行中脱落。

摩擦面清洁:每日用无尘布擦拭链条、链轮及导杆,去除油污与金属碎屑。某电子厂采用超声波清洗技术,使导杆磨损率下降40%。

2.电热系统专项维护

电热管状态检测:每月使用红外测温仪检查电热管表面温度均匀性,温差超过15℃需立即更换。某医药企业通过此方法提前发现3起电热管老化隐患。

炉灶密封性检查:每季度进行烟囱负压测试,漏烟量超过5%时需更换滚筒挡烟圈。某化工企业实施该标准后,能源消耗降低18%。

3.停机保存规范

短期停机(≤7天):每日加热滚筒30分钟并涂抹专用防锈油,形成0.1mm保护膜。

长期停机(>7天):排空润滑系统后,用塑料薄膜包裹整机,存放环境湿度需控制在≤65%RH。

二、日常检修:预防性维护的核心

1.三级检修体系

日检:开机前检查胶带张力(标准值:15-20N)、切刀位置偏差(≤0.5mm)及传感器灵敏度。

周检:使用激光对中仪检测皮带跑偏量(≤2mm),校准压合机构压力(标准值:50-80N)。

月检:进行整机负载测试,在额定速度下连续运行8小时,监测电机温升(≤65℃)及噪音值(≤75dB)。

2.关键部件寿命管理

切刀组件:采用碳化钨材质切刀,每切割5万次后需用油石打磨刃口,保持锋利度。

传动皮带:每3000小时更换同步带,同步调整张紧轮压力至规定值,避免打滑。

光电传感器:每月用无水酒精清洁镜面,测试响应时间(≤0.1s)及检测距离误差(≤5mm)。

三、故障预防:从被动维修到主动管理

1.常见故障模式库建设

封箱不到位:70%由压胶轮磨损或位置偏移导致,需建立磨损量监测模型。

胶带切割异常:刀片钝化占65%,需制定《刀片更换周期表》,结合切割次数与胶带材质动态调整。

电机故障:80%源于过热保护失效,需安装温度传感器并设置三级报警阈值。

2.智能预警系统应用

部署振动传感器监测主轴轴承状态,当振动加速度超过8m/s2时自动停机。

采用电流互感器实时监测电机负载,异常波动时触发预警,提前48小时预警故障。

四、操作规范:人机协同的关键

1.标准化作业流程

胶带安装:遵循“三查两调”原则——查胶带质量、查滚轮清洁度、查张力装置;调水平度、调切割位置。

参数设置:根据纸箱材质动态调整封箱速度(硬纸箱≤25m/min,瓦楞纸≤18m/min)。

2.人员技能矩阵

操作员需掌握基础维护技能,如润滑点识别、简单故障排除。

维修工程师需具备机械设计、电气控制、液压传动等跨学科知识,通过VR模拟系统进行年度技能复训。

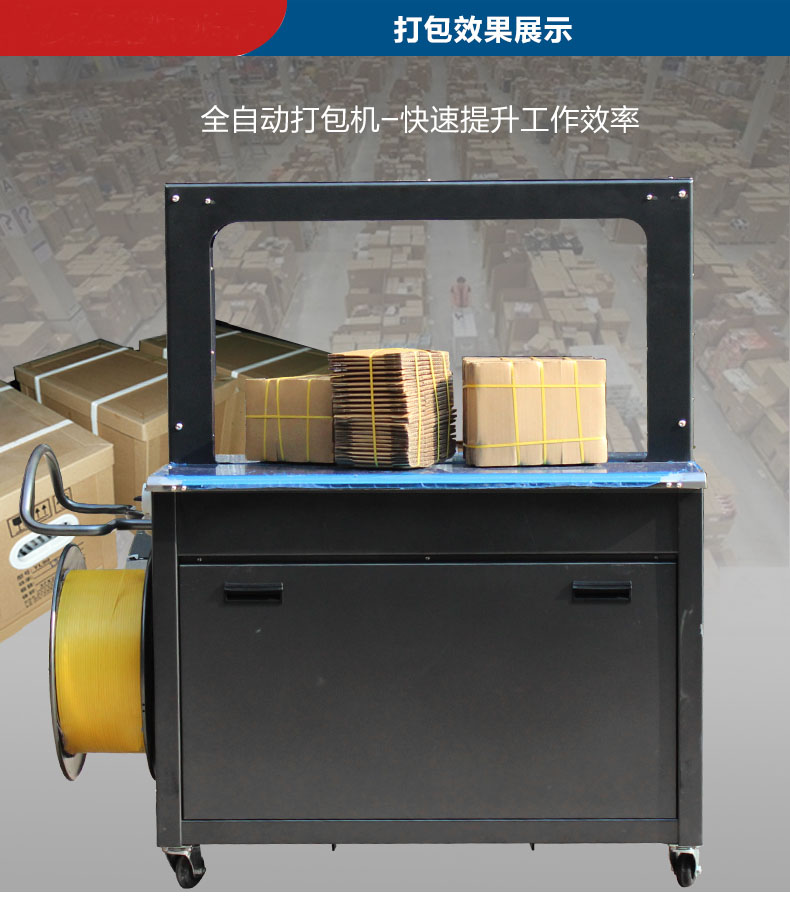

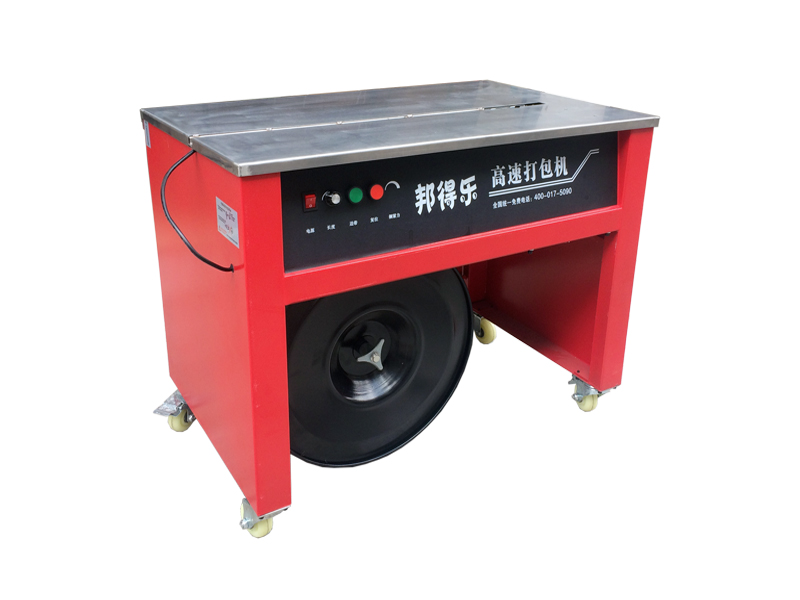

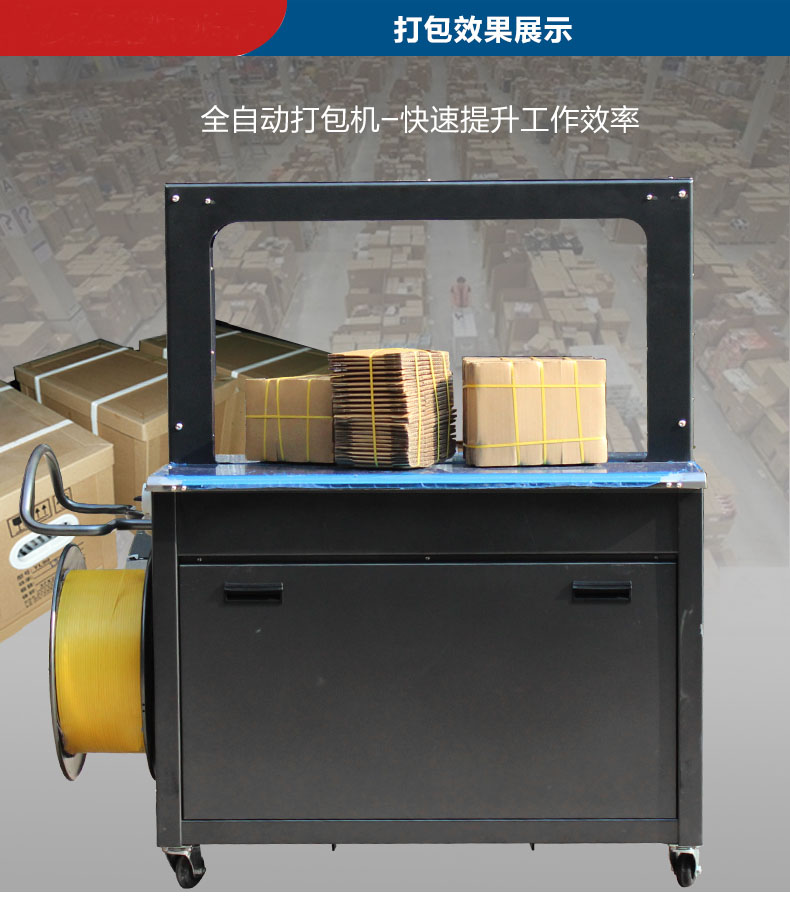

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,构建封箱机全生命周期管理体系

预防性维护:通过三级检修体系与智能预警系统,将突发故障率降低至0.5次/月以下。

标准化作业:制定《封箱机操作SOP》,使新员工培训周期缩短至3天,操作一致性达98%。如需了解更多《热收缩膜包装机有哪些技术优势,看完你就知道了[最新更新]》

一、日常维护:延长设备寿命的基石

1.机械部件深度保养

润滑系统管理:每500小时更换蜗轮蜗杆减速箱润滑油,推荐使用10-30号机油;滚动轴承需定期拆洗并加注钙钠基润滑脂,确保运转顺畅。例如,某食品企业通过建立润滑档案,将轴承故障率降低62%。

链条动态调整:当链条松弛度超过2%时,需先去除多余链节,若拉伸变形超过5%则必须整体更换。调整时需确保接头弹簧卡方向与运转方向一致,避免运行中脱落。

摩擦面清洁:每日用无尘布擦拭链条、链轮及导杆,去除油污与金属碎屑。某电子厂采用超声波清洗技术,使导杆磨损率下降40%。

2.电热系统专项维护

电热管状态检测:每月使用红外测温仪检查电热管表面温度均匀性,温差超过15℃需立即更换。某医药企业通过此方法提前发现3起电热管老化隐患。

炉灶密封性检查:每季度进行烟囱负压测试,漏烟量超过5%时需更换滚筒挡烟圈。某化工企业实施该标准后,能源消耗降低18%。

3.停机保存规范

短期停机(≤7天):每日加热滚筒30分钟并涂抹专用防锈油,形成0.1mm保护膜。

长期停机(>7天):排空润滑系统后,用塑料薄膜包裹整机,存放环境湿度需控制在≤65%RH。

二、日常检修:预防性维护的核心

1.三级检修体系

日检:开机前检查胶带张力(标准值:15-20N)、切刀位置偏差(≤0.5mm)及传感器灵敏度。

周检:使用激光对中仪检测皮带跑偏量(≤2mm),校准压合机构压力(标准值:50-80N)。

月检:进行整机负载测试,在额定速度下连续运行8小时,监测电机温升(≤65℃)及噪音值(≤75dB)。

2.关键部件寿命管理

切刀组件:采用碳化钨材质切刀,每切割5万次后需用油石打磨刃口,保持锋利度。

传动皮带:每3000小时更换同步带,同步调整张紧轮压力至规定值,避免打滑。

光电传感器:每月用无水酒精清洁镜面,测试响应时间(≤0.1s)及检测距离误差(≤5mm)。

三、故障预防:从被动维修到主动管理

1.常见故障模式库建设

封箱不到位:70%由压胶轮磨损或位置偏移导致,需建立磨损量监测模型。

胶带切割异常:刀片钝化占65%,需制定《刀片更换周期表》,结合切割次数与胶带材质动态调整。

电机故障:80%源于过热保护失效,需安装温度传感器并设置三级报警阈值。

2.智能预警系统应用

部署振动传感器监测主轴轴承状态,当振动加速度超过8m/s2时自动停机。

采用电流互感器实时监测电机负载,异常波动时触发预警,提前48小时预警故障。

四、操作规范:人机协同的关键

1.标准化作业流程

胶带安装:遵循“三查两调”原则——查胶带质量、查滚轮清洁度、查张力装置;调水平度、调切割位置。

参数设置:根据纸箱材质动态调整封箱速度(硬纸箱≤25m/min,瓦楞纸≤18m/min)。

2.人员技能矩阵

操作员需掌握基础维护技能,如润滑点识别、简单故障排除。

维修工程师需具备机械设计、电气控制、液压传动等跨学科知识,通过VR模拟系统进行年度技能复训。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,构建封箱机全生命周期管理体系

预防性维护:通过三级检修体系与智能预警系统,将突发故障率降低至0.5次/月以下。

标准化作业:制定《封箱机操作SOP》,使新员工培训周期缩短至3天,操作一致性达98%。如需了解更多《热收缩膜包装机有哪些技术优势,看完你就知道了[最新更新]》

分享到: