热收缩膜包装机收缩不好的原因,本文来告诉你[解决方案]

作者: 本站 来源: 本站

发布时间:2025-05-17

浏览量:

次

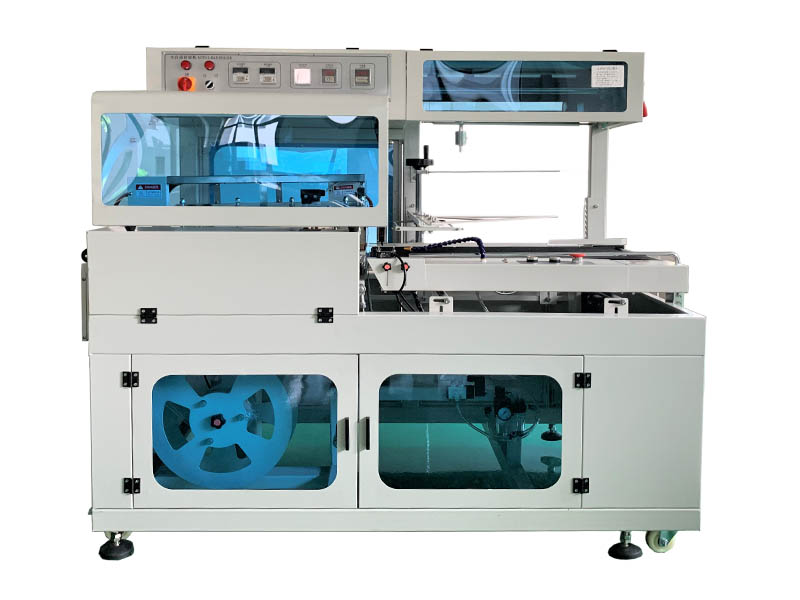

热收缩膜包装机收缩不好的原因,在自动化包装领域,热收缩膜包装机凭借其密封防潮、提升产品美观度的优势,广泛应用于食品、日化、电子等行业。然而,实际生产中常出现收缩不均匀、膜材破损、包装松弛等问题,直接影响产品品质与生产效率。邦得乐包装小编结合2025年最新技术动态,系统解析热收缩膜包装机收缩不良的根源,并提供针对性解决方案。

一、温度控制不当:收缩效果的“命门”

一、温度控制不当:收缩效果的“命门”

温度设置偏差

问题表现:温度过低导致膜材收缩不充分,包装松弛;温度过高则引发膜材熔化、烫穿。

典型案例:PVC热收缩膜标准收缩温度为140-160℃,若温度低于130℃,膜材无法完全贴合产品;若高于170℃,则可能产生破洞。

解决方案:根据膜材类型(PVC/PE/POF)调整温度,并配备红外测温仪实时监控炉内温度。

热风循环不畅

问题表现:炉内温度分布不均,导致部分区域收缩过度,部分区域收缩不足。

技术原理:热收缩包装机通过风机将热风循环至炉内,若风机功率不足或风道设计不合理,易形成热风死角。

解决方案:选用变频风机,优化风道结构,确保热风均匀覆盖产品表面。

二、速度与温度不匹配:动态平衡的挑战

输送速度过快

问题表现:膜材在炉内停留时间不足,无法充分收缩。

解决方案:通过试验确定最佳速度-温度组合。例如,将输送速度降至10m/min,温度提升至170℃,收缩率可提升至95%。

速度过慢

问题表现:膜材在高温下停留时间过长,易被烫化或变形。

技术建议:采用伺服电机驱动输送带,实现速度与温度的智能联动控制。

三、膜材质量缺陷:源头把控的关键

材质不均匀

问题表现:膜材收缩过程中出现局部褶皱或气泡。

检测方法:使用拉力试验机测试膜材的横向与纵向拉伸强度,确保差异小于5%。

解决方案:选择通过ISO9001认证的供应商,严格检验膜材的厚度均匀性(误差≤±0.01mm)。

杂质与折痕

问题表现:杂质导致膜材在收缩过程中破裂,折痕引发收缩不均。

预防措施:在膜材放卷环节增加静电除尘装置,并安装激光传感器实时检测膜材表面缺陷。

四、设备故障与维护缺失:隐藏的风险点

加热元件老化

问题表现:电热管功率衰减,导致炉内温度无法达到设定值。

检测方法:使用红外热成像仪扫描加热管表面温度,若温差超过10℃,则需更换。

维护建议:每季度对加热元件进行功率检测,并建立老化预警机制。

机械部件磨损

问题表现:传动带松弛导致输送速度不稳定,轴承磨损引发设备振动。

解决方案:每月检查传动带张力(标准值:50-70N),并定期更换轴承(寿命:8000小时)。

五、包装物特性与设备不匹配:定制化需求

异形产品包装

问题表现:产品凸起或凹陷部位导致膜材收缩不均。

技术方案:采用3D建模技术定制包装模具,或使用多段式热收缩炉分区控制温度。

问题表现:产品超出炉道尺寸,导致膜材无法完全覆盖。

解决方案:选用加长型热收缩炉(长度≥2m),并配备自动对中装置确保产品居中。

六、操作规范缺失:人为因素的干扰

参数设置错误

问题表现:操作人员未根据膜材类型调整温度与速度。

培训建议:建立标准化操作流程(SOP),并通过模拟器进行实操培训。

清洁维护不足

问题表现:炉内积灰导致热效率下降,膜材污染引发收缩不良。

维护计划:每日清理炉内残渣,每周对风机进行除尘保养。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机收缩不良的问题涉及温度控制、速度匹配、膜材质量、设备维护、包装物特性及操作规范六大维度。2025年,随着智能温控系统、自适应输送技术及AI视觉检测的应用,包装机的稳定性与效率显著提升。企业需通过技术升级与流程优化,构建“预防-检测-解决”的全链条管理体系,方能在激烈的市场竞争中实现品质与效率的双赢。

温度设置偏差

问题表现:温度过低导致膜材收缩不充分,包装松弛;温度过高则引发膜材熔化、烫穿。

典型案例:PVC热收缩膜标准收缩温度为140-160℃,若温度低于130℃,膜材无法完全贴合产品;若高于170℃,则可能产生破洞。

解决方案:根据膜材类型(PVC/PE/POF)调整温度,并配备红外测温仪实时监控炉内温度。

热风循环不畅

问题表现:炉内温度分布不均,导致部分区域收缩过度,部分区域收缩不足。

技术原理:热收缩包装机通过风机将热风循环至炉内,若风机功率不足或风道设计不合理,易形成热风死角。

解决方案:选用变频风机,优化风道结构,确保热风均匀覆盖产品表面。

二、速度与温度不匹配:动态平衡的挑战

输送速度过快

问题表现:膜材在炉内停留时间不足,无法充分收缩。

解决方案:通过试验确定最佳速度-温度组合。例如,将输送速度降至10m/min,温度提升至170℃,收缩率可提升至95%。

速度过慢

问题表现:膜材在高温下停留时间过长,易被烫化或变形。

技术建议:采用伺服电机驱动输送带,实现速度与温度的智能联动控制。

三、膜材质量缺陷:源头把控的关键

材质不均匀

问题表现:膜材收缩过程中出现局部褶皱或气泡。

检测方法:使用拉力试验机测试膜材的横向与纵向拉伸强度,确保差异小于5%。

解决方案:选择通过ISO9001认证的供应商,严格检验膜材的厚度均匀性(误差≤±0.01mm)。

杂质与折痕

问题表现:杂质导致膜材在收缩过程中破裂,折痕引发收缩不均。

预防措施:在膜材放卷环节增加静电除尘装置,并安装激光传感器实时检测膜材表面缺陷。

四、设备故障与维护缺失:隐藏的风险点

加热元件老化

问题表现:电热管功率衰减,导致炉内温度无法达到设定值。

检测方法:使用红外热成像仪扫描加热管表面温度,若温差超过10℃,则需更换。

维护建议:每季度对加热元件进行功率检测,并建立老化预警机制。

机械部件磨损

问题表现:传动带松弛导致输送速度不稳定,轴承磨损引发设备振动。

解决方案:每月检查传动带张力(标准值:50-70N),并定期更换轴承(寿命:8000小时)。

五、包装物特性与设备不匹配:定制化需求

异形产品包装

问题表现:产品凸起或凹陷部位导致膜材收缩不均。

技术方案:采用3D建模技术定制包装模具,或使用多段式热收缩炉分区控制温度。

问题表现:产品超出炉道尺寸,导致膜材无法完全覆盖。

解决方案:选用加长型热收缩炉(长度≥2m),并配备自动对中装置确保产品居中。

六、操作规范缺失:人为因素的干扰

参数设置错误

问题表现:操作人员未根据膜材类型调整温度与速度。

培训建议:建立标准化操作流程(SOP),并通过模拟器进行实操培训。

清洁维护不足

问题表现:炉内积灰导致热效率下降,膜材污染引发收缩不良。

维护计划:每日清理炉内残渣,每周对风机进行除尘保养。

综上所述,热收缩膜包装机收缩不良的问题涉及温度控制、速度匹配、膜材质量、设备维护、包装物特性及操作规范六大维度。2025年,随着智能温控系统、自适应输送技术及AI视觉检测的应用,包装机的稳定性与效率显著提升。企业需通过技术升级与流程优化,构建“预防-检测-解决”的全链条管理体系,方能在激烈的市场竞争中实现品质与效率的双赢。

分享到: