热收缩膜包装机切刀怎么保养,看完你就知道了[最新更新]

作者: 邦得乐 来源: 本站

发布时间:2025-05-14

浏览量:

次

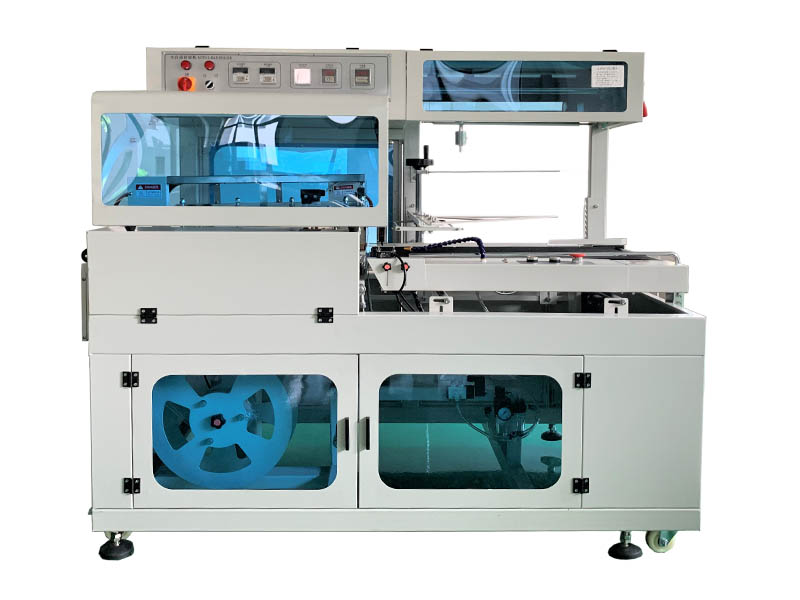

热收缩膜包装机切刀怎么保养,在高速运转的包装生产线上,热收缩膜包装机切刀如同精密钟表的擒纵机构,其刃口精度直接决定封切质量和生产效率。行业数据显示,因切刀维护不当导致的膜材拉丝、切口毛边等问题,约占包装故障的42%,不仅造成每分钟3-5米的速度损失,更可能引发高温粘刀导致的膜材碳化。某食品企业曾因切刀崩刃未及时更换,导致整批次产品密封失效,直接经济损失超20万元,今天邦得乐就带大家来了解热收缩膜包装机切刀怎么保养。

一、周期性清洁与残膜处理技术

碳化膜材残留是切刀性能衰退的首要诱因。建议每完成8小时连续作业后,立即使用专用铜刷清理刀槽,配合60-80℃热风机软化顽固残留物。对于聚丙烯(PP)材质的收缩膜,可选用异丙醇溶剂进行深度清洗;PVC膜则需改用pH值中性的酶解清洗剂,避免腐蚀镀铬刀面。

刀体冷却系统需纳入清洁范畴。每周检测冷却水道是否畅通,使用0.3MPa压缩空气反向吹扫沉积水垢。某乳制品厂实践表明,保持刀体工作温度在45-55℃区间,可使刃口磨损速率降低37%。

二、动态润滑与应力释放方案

高温固体润滑剂的选择直接影响切割流畅度。推荐使用含二硫化钼的耐高温(300℃)膏状润滑剂,在刀轴两端滚针轴承处建立0.05mm厚度的油膜。每日生产前执行3-5次空载切割循环,使润滑剂均匀覆盖接触面。

应力平衡调节是延长刀片寿命的关键。双刀片系统需每月检测平行度,用0.02mm塞尺校准两刀间隙,确保压力均衡分布在80-100N/cm2范围。对于伺服驱动切刀,应利用控制系统自带的动态补偿功能,消除机械传动链的滞后应力。

三、刃口修复与几何参数管理

微观刃口检测应纳入日常点检流程。采用20倍工业显微镜观察刃口圆角半径,当R值>0.03mm时需启动修磨程序。硬质合金刀片推荐使用金刚石砂轮在专用磨床加工,保持12-15°的前角设定,每次磨削量控制在0.01-0.03mm。

几何参数优化需匹配膜材特性。PET高透明膜要求刃口粗糙度Ra≤0.4μm,而PE拉伸膜则需设计0.1-0.2mm的刃带倒角。某包装设备厂商的测试数据显示,优化后的刃口可使切刀使用寿命从50万次提升至80万次。

四、智能监控与预防性维护体系

在线监测系统的部署大幅提升维护时效性。通过激光位移传感器实时检测刃口磨损量,当累积磨损超过0.15mm时自动触发预警。振动分析模块可捕捉刀架轴承的早期失效信号,其频率特征值在5-8kHz区间的异常波动往往预示润滑失效。

在智能化包装时代,切刀保养已从经验驱动转向数据驱动。德国某包装机械制造商的最新研究证实,系统化保养方案可使切刀综合寿命延长2.3倍,同时降低35%的能耗。《小型封箱打包机有哪些优势,看完本文就懂了(今日推荐)》

一、周期性清洁与残膜处理技术

碳化膜材残留是切刀性能衰退的首要诱因。建议每完成8小时连续作业后,立即使用专用铜刷清理刀槽,配合60-80℃热风机软化顽固残留物。对于聚丙烯(PP)材质的收缩膜,可选用异丙醇溶剂进行深度清洗;PVC膜则需改用pH值中性的酶解清洗剂,避免腐蚀镀铬刀面。

刀体冷却系统需纳入清洁范畴。每周检测冷却水道是否畅通,使用0.3MPa压缩空气反向吹扫沉积水垢。某乳制品厂实践表明,保持刀体工作温度在45-55℃区间,可使刃口磨损速率降低37%。

二、动态润滑与应力释放方案

高温固体润滑剂的选择直接影响切割流畅度。推荐使用含二硫化钼的耐高温(300℃)膏状润滑剂,在刀轴两端滚针轴承处建立0.05mm厚度的油膜。每日生产前执行3-5次空载切割循环,使润滑剂均匀覆盖接触面。

应力平衡调节是延长刀片寿命的关键。双刀片系统需每月检测平行度,用0.02mm塞尺校准两刀间隙,确保压力均衡分布在80-100N/cm2范围。对于伺服驱动切刀,应利用控制系统自带的动态补偿功能,消除机械传动链的滞后应力。

三、刃口修复与几何参数管理

微观刃口检测应纳入日常点检流程。采用20倍工业显微镜观察刃口圆角半径,当R值>0.03mm时需启动修磨程序。硬质合金刀片推荐使用金刚石砂轮在专用磨床加工,保持12-15°的前角设定,每次磨削量控制在0.01-0.03mm。

几何参数优化需匹配膜材特性。PET高透明膜要求刃口粗糙度Ra≤0.4μm,而PE拉伸膜则需设计0.1-0.2mm的刃带倒角。某包装设备厂商的测试数据显示,优化后的刃口可使切刀使用寿命从50万次提升至80万次。

四、智能监控与预防性维护体系

在线监测系统的部署大幅提升维护时效性。通过激光位移传感器实时检测刃口磨损量,当累积磨损超过0.15mm时自动触发预警。振动分析模块可捕捉刀架轴承的早期失效信号,其频率特征值在5-8kHz区间的异常波动往往预示润滑失效。

预防性维护周期应基于设备负荷动态调整。实施MRO管理系统记录每把切刀的切割次数、膜材类型等参数,结合威布尔分布模型预测剩余寿命。某跨国物流企业的应用案例显示,该系统使切刀更换成本降低28%,意外停机减少65%。

在智能化包装时代,切刀保养已从经验驱动转向数据驱动。德国某包装机械制造商的最新研究证实,系统化保养方案可使切刀综合寿命延长2.3倍,同时降低35%的能耗。《小型封箱打包机有哪些优势,看完本文就懂了(今日推荐)》

分享到: